发布时间:2019-05-15

装配式建筑是实现住宅产业化和建筑节能减排的有效途径之一。装配式建筑可以工厂预制、现场装配,实现住宅产业化,同时可以有效节约能源与资源,减少建筑垃圾对环境的不良影响,降低施工场地限制等[1]。

20世纪末期,为了实现“四节-环保”(即节能、节水、节地、节财和环境环保)[2],大力发展绿色节能建筑,我国针对预制混凝土结构中的主要构件叠合墙板、夹芯墙板和实心墙板进行了大量的研究,特别是集优良结构和保温性能于一体的夹芯墙板。

2007年赵汝祥[3]利用有限元软件ANSYS研究了影响聚苯复合混凝土墙体承载力的主要因素。分析结果表明:混凝土板厚度越大、配筋量越大,墙板承载力越大。2012年胡肖静[4]对5块足尺节能复合混凝土墙板进行了抗弯试验,试验表明:墙板的抗弯承载力随混凝土面板厚度增加而提高,增大墙板中夹芯层的厚度会使墙板抗弯刚度提高。2015年同济大学薛伟辰[5]等将预制夹芯保温墙体中的60根FRP连接件经加速老化后的抗拉性能、抗剪性能进行试验研究,结果表明,随着侵蚀时间的增加,40,60 ℃模拟混凝土环境下的FRP连接件抗拉强度均呈下降趋势。

实际上,国外也有很多有关预制混凝土墙板研究的文献报道。2012年Fabrizio Gara等人[6]通过轴心受压和偏心受压的足尺试验对平面内竖向荷载作用下不同长细比预制混凝土墙板的受力性能进行了研究,发现长细比与极限承载力成反比;2015年Fengtao Bai等人[7]在复合材料结构和相关理论的基础上,提出了发泡保温混凝土夹芯墙板小位移理论,并验证了该理论方法的正确性。

本文研究的是一种全螺栓连接装配式混凝土结构(TotalBolt Connection Prefabricated Concrete Structure,简称BPC结构),是针对现有装配式混凝土结构的不足而开发的。

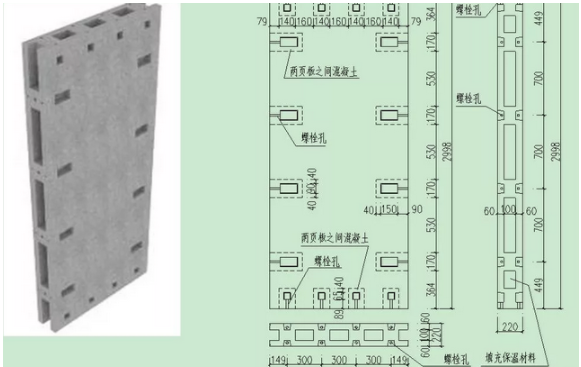

BPC结构由预制混凝土夹芯墙板、墙柱、垫块、门窗框、预应力楼板、屋面板或轻钢屋盖组成。预制混凝土夹芯墙板由两层60mm厚混凝土板和夹在中间的100 mm厚保温材料构成,预制预应力混凝土楼板(屋面板)由若干标准段预制混凝土板通过预应力钢筋张拉拼接而成[8]。所有预制构件形成一个完整的标准系列,均在工厂生产完成,运至现场后全部采用螺栓连接,如图1和图2所示:

显然,与其它装配式混凝土结构相比,BPC结构的构配件之间全部使用螺栓连接,具有预制构件标准化和工厂化、现场安装简单灵活且没有湿作业、结构保温一体化、预留管线方便、综合造价低等优势,符合国家《建筑产业现代化发展纲要》的要求,在低层和多层别墅、办公楼、宿舍楼、住院部、临时建筑中具有广泛的应用前景。

以BPC结构中宽度为1 200 mm的标准预制混凝土夹芯墙板为对象,对其竖向承载力进行了试验研究和分析,得到其受力性能、极限承载力和破坏形式,并与有限元分析结果对比,两者符合较好,为BPC结构的推广应用提供参考和依据。

1、试验试件

图3为BPC结构中夹芯墙板的示意图,宽度为1200 mm,高度3 000 mm,总厚度220 mm。将其与其它标准墙板任意组合即可搭建出不同宽度的房屋墙体,组装灵活。

图4为1200 mm宽标准墙板的设计详图。从中可知:BPC结构中的标准夹芯墙板由两块厚度为60 mm预制混凝土页板和100 mm厚的保温夹芯层构组成。每块页板竖向两侧沿高度方向分别预留4个150 mm(宽)X80 mm(高)、深度60mm槽孔,用于预制墙板侧面之间的螺栓连接。页板上下两端沿水平方向每隔300mm也分别预留60 mm(宽)X65mm(高)、深度60mm的槽孔,用于预制墙板端部穿过垫块或楼板与上层墙板或基础之间的螺栓连接。在开有槽孔的地方,两块预制页板之间采用混凝土相互连接,如图4中虚线所标明之处。两块预制页板中均匀布置Φ4低碳冷拔钢丝,间距100 mm,双向布置。另外,在两页板连接处也采用Φ4冷拔钢丝加密布置。

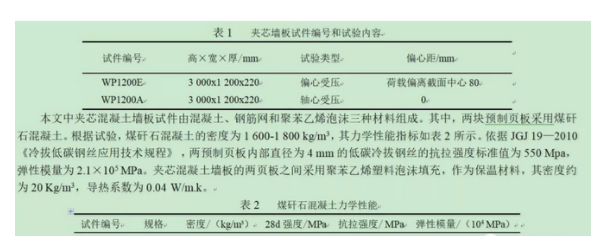

BPC结构夹芯墙板承载力试验的试件共计2个墙板试件,分别考虑轴心受压和偏心受压两种情形。试件编号和试验内容如表1所示。

2、试验装置

两块夹芯墙板试件直接置于500t压力机上进行轴压和偏压试验。

如前所述,BPC结构夹芯墙板的上下端分别通过螺栓与基础或垫块竖向连接,为模拟实际情况,本文试验装置中的夹芯墙板试件上下两端分别置有HM350×250×9×14型钢,型钢上与墙板相连的翼缘上开孔,通过螺栓与墙板相连接,每螺栓两侧设置加劲板,如图5所示。现场试验照片如图6所示。

对于偏心受压情况,H型钢翼缘与夹芯墙板试件的单个页板之间垫设厚度6 mm且与页板宽相同的钢带,且压力机的中心对准单个页板的中心,以保证试验荷载仅传至墙板的单页,如图5所示。

为测试试件加载过程中典型位置的应变与荷载之间的关系,在试件上合理布置应变片。应变片分别布置在墙板的两个外表面,对于WP1200E和WP1200A,均在墙板正面和背面分别沿竖向布置4个,编号分别为A1~A4与B1~B4,其位置和编号如图5所示。

为了解试验过程中试件竖向压缩变形与轴压荷载之间的关系,分别在试件下端H型钢上翼缘的下表面、上端H型钢下翼缘的上表面中央布置1号和2号位移计;为测试试件中央水平位移与轴压荷载之间的关系,在试件正面中心点布置3号位移计,如图5所示。

试验前,对两个墙板试件进行有限元分析,以确定其极限承载力预估值。在此基础上,首先完成试件对中。吊装试件于压力机基座上,进行初步的几何对中后即可进行物理对中。物理对中施加的试验荷载为预估极限承载力的10%,此时每层的应变片读数差别在10%以内时,则对中完成。

3、试验结果及分析

3.1、试验现象及极限承载力

对于WP1200A轴心受压试件,当荷载小于500 kN时试件无任何现象。荷载分别加至750 kN和1 250 kN时,两次听到“滋滋”的响声,但无明显现象发生。当荷载加至1700 kN时,试件发出砰的一声闷响,混凝土表面开始出现裂缝,上部混凝土开始脱落。当荷载加至2220 kN时,试件上端侧面有混凝土脱落;当荷载加至2400kN时,试件上端混凝土被压碎而破坏。试件极限荷载为2 426.5kN。

对于WP1200E偏心受压试件,加载初始并无明显现象。当荷载加至660 kN时,听见细微的混凝土屑掉落声。荷载加至950 kN时,有混凝土持续的开裂声,荷载为1 128 kN时,开裂声突然变大。荷载加至1 130 kN时,试件左上角竖向和水平螺栓连接孔之间及周围有大块混凝土掉落,试件破坏,极限荷载为1131.7 kN。

从上述试验现象可知:

1)预制混凝土夹芯墙板在竖向轴心荷载作用下,WP1200A的极限承载力为2 426.5 kN,换算成压应力为16.85 N/mm2。说明其承载力非常高,完全能满足低层和多层房屋结构两边搁板承重墙的要求。

2)WP1200E极限承载力为1 131.7 kN,换算成压应力分别为7.86 N/mm2,仅为WP1200A的46.6%。一方面说明预制混凝土夹芯墙板在偏压情况下也完全能满足低层和多层房屋结构一边搁板承重墙的要求。另外,当夹芯墙板上下均偏心受压时,其承载力约为轴心受压情形的一半。

3)无论是轴心或偏心受压,对于预制混凝土夹芯墙板,由于其两页板中的钢筋较少,板均为脆性破坏。其破坏位置一般发生在离加载位置和螺栓孔较近的试件上下两端,表现为片状混凝土的剥离。

3.2、荷载—应变关系

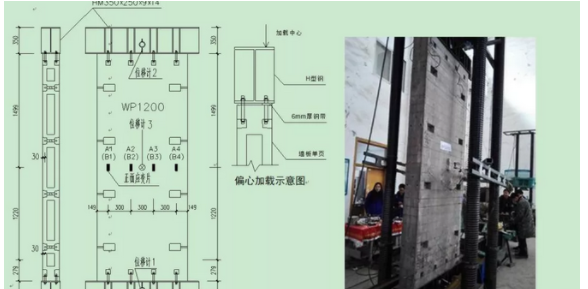

图9和图10分别为两个墙板试件表面1/2墙板高度处主要测点A1~A4、B1~B4的荷载—应变关系曲线。从中可知:

1)对于两试件WP1200A和WP1200E同一表面上处于对称位置的两应变片(如A1和A4,A2和A3,B1和B4,B2和B3),或试件WP1200A正背面对应位置的两应变片(如A1和B1,A2和B2,A3和B3,A4和B4),其应变随荷载的变化趋势是相同的。说明正式试验之前试件的物理对中效果良好。但试件同一侧的四个应变片(如A1~A4,B1~B4)之间的测试结果还是有一定差别,这主要是由于螺栓孔所引起的应力重分布造成的。

2)对于轴心受压试件WP1200A,其表面的荷载-应变关系为直线,最大应变介于650~950之间,且破坏完全是突然发生的,之前几乎没有弹塑性或塑性的发展过程。说明本文所研究的夹芯墙板试件破坏前处于弹性状态,且为典型的脆性破坏。

3)对于偏心受压试件WP1200E,加载页板上的应变随着试验荷载的增加而呈线弹性增加,最大应变处于550~750范围,且破坏之前几乎没有弹塑性或塑性变形,也是典型的脆性破坏。但非加载页的应变随着荷载的增加几乎没有变化,说明试验荷载基本由加载页承担。

3.3、荷载-位移曲线

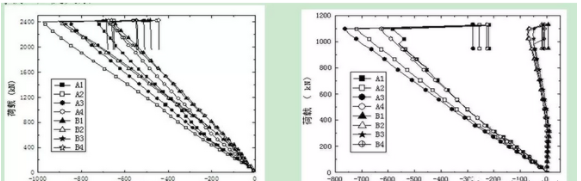

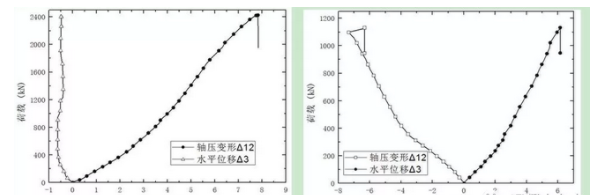

图11和图12分别为两个墙板试件试验荷载分别与轴压变形Δ12(由位移计1、2的差值求得)、墙板1/2高度处的水平位移Δ3(由位移计3测得,如图5所示)之间的关系曲线。从中可知:

1)对于WP1200A,其荷载-压缩位移Δ12关系曲线基本上为一条直线,最大压缩位移为7.84mm,且破坏之前几乎没有弹塑性或塑性的发展过程,再次说明夹芯墙板试件破坏前处于弹性状态,且为典型的脆性破坏。而水平位移Δ3随着荷载的增加几乎没有变化,说明轴压荷载作用的试件仅有轴向压缩变形产生。

2)对于WP1200E,加载页板的荷载-压缩位移Δ12关系曲线以及1/2高度处的荷载—水平位移Δ3关系曲线与WP1200E一样基本上为一条直线,Δ12和Δ3的最大值分别为6.14 mm和7.40 mm,且破坏之前几乎没有弹塑性或塑性的发展过程,为典型的脆性破坏。显然,Δ3是由于偏心荷载的作用引起的。

4、有限元模型的建立

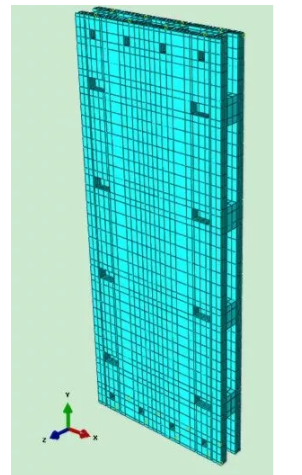

本文采用有限元软件ABAQUS对预制夹芯混凝土墙板试件进行建模分析。其中,混凝土采用损伤塑性本构模型及solid(实体单元)单元中的C3D8R减缩积分单元模拟,材料参数见表2及文献[9]。试件两页板内的钢筋网片通过4 mm直径钢筋焊接而成,弹性模量 E=2.1×105MPa,屈服强度标准值为550MPa,采用truss(桁架单元)模拟,单元类型为T3D2。图13为划分网格后的墙板试件有限元模型。

实际建模时,没有考虑墙板试件上下端的钢梁及螺栓,钢筋网和墙板之间采用EmbeddedRegion (嵌入区域约束)连接。

对于轴心受压试件WP1200A,其上端的轴心压力荷载以集中力的方式施加到试件两页板顶面Coupling的参考点上。两页板底面分别约束3个方向的平动和转动自由度,顶面只允许发生竖向和平面内转动。对于偏心受压试件WP1200E,其上端的偏心压力荷载以集中力的方式施加到试件单页板顶面Coupling的参考点上,两页板底面分别约束3个方向的平动和转动自由度,一个单页板顶面只允许发生竖向和平面内转动,另一单页板的顶面自由。

5、墙板有限元分析结果及比较

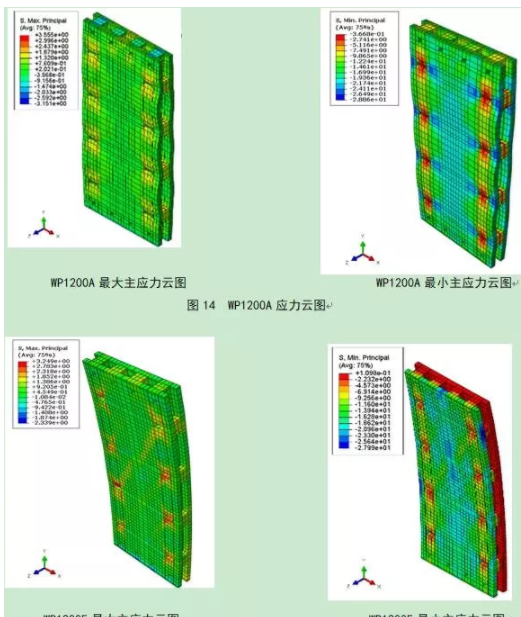

图14和15分别为受轴心和偏心压力作用的墙板两试件发生破坏时的最大、最小主应力云图及变形图。从中可知:

1)WP1200A试件混凝土中的主拉应力最大值已达到3.56 N/mm2,分布在试件中水平螺栓孔上下端混凝土的表面、试件两页板中部顶端及两页板之间连接块的上下及外表面,因此这些地方也最先产生裂缝,并最终导致混凝土破碎。这与WP1200A的破坏位置是相符的(图7)。

2)从图14可以看出,WP1200A混凝土中的主压应力最大值已达到28.86N/mm2,主要分布在试件中水平螺栓孔的左右两端,两页板的变形沿竖向呈波浪形。

3)图15显示试件WP1200E发生破坏时明显弯曲,非受压的页板全部受拉,最大主拉应力为1.10 N/mm2。而受偏心压力页板的主拉应力最大值达到3.25 N/mm2,主要分布在试件中水平螺栓孔周围的混凝土表面及两页板之间连接块的表面,因此这些地方也最先产生裂缝,并最终导致混凝土破碎,这与WP1200E(图8)的破坏位置是相符的。受偏心压力页板的混凝土中的主压应力最大值已达到28.00 N/mm2,主要分布在受压页板的中央及两侧。

显然,根据上述有限元分析结果,螺栓孔特别是水平螺栓孔造成了预制混凝土夹芯墙板在竖向荷载作用下的应力重分布和应力集中,导致了墙板的破坏,而两页板之间的混凝土连接块是保证两页板共同工作、提高夹芯墙板承载力的关键。

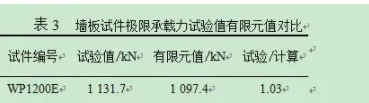

表3是两墙板试件分别在轴心和偏心荷载作用下极限荷载承载力的试验值与有限元计算值及对比。从中可知:WP1200A及WP1200E极限承载力的试验值与理论分析值的比值分别为1.03和0.99,吻合良好,验证了有限元建模方法的正确性。

6、结论

本文以全螺栓连接装配式混凝土结构为对象,在文献[9]研究成果的基础上,以宽度为1 200 mm、高为3 m的标准预制混凝土夹芯墙板为对象,对其在竖向轴心和偏心荷载作用下的承载力进行了试验研究和有限元分析,主要结论如下:

1)试件WP1200A在进行轴心压力试验时,其破坏模式为脆性破坏,试件上端混凝土被压碎,轴压极限荷载为2426.5 kN。对于WP1200E偏心受压试件,偏压试验时也为脆性破坏,试件左上角大块混凝土掉落,极限荷载为1131.7 kN。

2)对于轴心受压试件WP1200A的两页板和偏心受压试件WP1200E的加载页板,试验加载破坏时,最大应变分别介于650~950和550~750范围,且破坏之前几乎没有弹塑性或塑性的发展过程,为典型的脆性破坏。但对于偏心受压试件WP1200E,非加载页的应变随着荷载的增加几乎没有变化,试验荷载基本由加载页承担。

3)对于WP1200A,其荷载-压缩位移曲线基本上为一条直线,再次说明夹芯墙板试件破坏前处于弹性状态,且为典型的脆性破坏。对于WP1200E,加载页板的荷载-压缩位移曲线以及1/2高度处的荷载—水平位移曲线与WP1200E一样基本上为一条直线,为典型的脆性破坏。

4)有限元分析表明:WP1200A试件混凝土中较大的主拉应力主要分布在试件中水平螺栓孔上下端混凝土的表面、试件两页板中部顶端及两页板之间连接块的上下及外表面,这些地方也最先产生裂缝,并最终导致混凝土破碎,与WP1200A的破坏位置(图7)是相符的。试件WP1200E发生破坏时受偏心压力页板的较大主拉应力主要分布在试件中水平螺栓孔周围的混凝土表面及两页板之间连接块的表面,且最先产生裂缝,并最终导致混凝土破碎,这与WP1200E(图8)的破坏位置是相符的。

5)有限元的分析表明,墙板试件WP1200A及WP1200E分别在轴心和偏心荷载作用下极限荷载承载力的试验值与有限元计算值的比值分别为1.03和0.99,吻合良好,验证了有限元建模方法的正确性。

6)根据有限元分析结果,螺栓孔特别是水平螺栓孔造成了预制混凝土夹芯墙板在竖向荷载作用下的应力重分布和应力集中,导致了墙板的破坏,而两页板之间的混凝土连接块是保证两页板共同工作、提高夹芯墙板承载力的关键。

来源:混凝土杂志

责编:皮诺

解读行业热点,尽在装配式建筑网微信,扫一扫二维码关注