发布时间:2018-11-08

【作者简介】叶浩文,中国建筑股份有限公司副总工程师,中建科技集团有限公司董事长

1.装配式混凝土建筑技术发展背景

1)发展初期(1950—1978年) 我国在第1个五年计划的发展进程中,标准化和模数化的设计方法得到了应用,设计水平与国际接轨。在此阶段,我国装配式建筑技术体系初步创立,大板住宅体系、内浇外挂住宅体系及框架轻板住宅体系得到大量应用;预制构件生产技术快速发展,大量预制构件厂在此阶段成立,国外预制构件生产技术也传至我国;住宅标准化设计技术得到应用,形成了住宅标准化设计的概念,编制了标准设计方法及标准图集。

2)发展起伏期(1978—1998年) 20世纪80年代末,原有的装配式建筑产品已不能满足建筑发展多样化的需求,同时商品混凝土兴起,现浇建筑的优势逐步体现。在装配式建筑发展停滞阶段,同样也初步建立了装配式建筑标准规范体系,模数标准与住宅标准设计逐步完善,住宅产业化的概念也在社会上逐步形成共识。

3)发展提升期(1999—2015年)和全面发展期(2015年至今) 装配式建筑经历了缓慢发展期,一些优秀的城市和企业依然不断进行技术研发创新,也是在此时期推动建立了一批国家住宅产业化基地,形成了试点城市探索发展道路的工作思路,装配整体式混凝土结构体系开始发展。近几年装配式建筑进入全面发展的时期,政策支持与技术支撑已逐步建立,行业内生动力也逐渐增强,随着《中共中央 国务院关于进一步加强城市规划建设管理工作的若干意见》(中发〔2016〕6号)、《关于大力发展装配式建筑的指导意见》(国办发〔2016〕71号)等一系列政策措施的发布,为装配式混凝土建筑技术的发展提供了政策支持。

2.装配式混凝土建筑创新技术的研究与应用

2.1装配式混凝土建筑设计技术

装配式混凝土结构建筑设计水平按照对技术和产品的集成、对生产和施工工艺及管理的协调、对建造和使用全过程的统筹等方面的实施水平和控制方式划分,由低到高大致分为:结构拆分设计,结构组合设计,建筑集成设计,全产业链一体化设计,全专业一体化、标准化设计。

2.1.1利于生产和装配的结构设计技术体系

现行标准规范要求装配式剪力墙结构底部加强区和边缘构件现浇,此种方式严重影响装配式剪力墙加工、安装施工效率,因此底部加强区可预制设计技术是现行拟解决的重大关键技术。

1)采用规则、均匀、连续的结构体系 建筑形体及结构布置规则,水平、竖向结构布置均匀、连续并具有良好的整体性;相应高宽比满足规范要求。

2)采用长套筒的连接接缝加强设计措施 通过研发应用增长连接灌浆套筒(1.2~1.5倍套筒长度),提高接缝承载力。

3)采用套筒竖向错搭的连接接缝加强设计措施 节点连接处竖向钢筋接头实行错缝连接(错缝距离1~2倍套筒长度),从而降低连接处集中应力,保证构件连接可靠性。

4)预制预应力结构体系 研究适于生产、运输及安装的预制预应力构件形式,提出装配式预应力混凝土框架和剪力墙结构形式,研究装配整体式预应力混凝土框架结构设计方法和全装配式预应力混凝土框架结构设计方法。

5)采用抗震性能化设计 通过深入的计算分析,研判结构有可能出现的薄弱部位,提出有针对性的抗震加强措施。性能目标包含结构在小震、中震和大震下的性能状态和损伤程度。整体层面是关注结构层间位移角,以及更具经验的剪重比,构件层面分别为关键构件、普通竖向构件及耗能构件的性能状态及性能状态分布。

6)采用减隔震技术措施 创新装配式建筑结构设计技术与减隔震技术的结合,提高装配式建筑的减震、抗震性能,且简化结构构造设计,便于工厂化制造和现场装配。

2.1.2主体结构与围护结构、建筑设备、装饰装修一体化、标准化设计技术

主体结构、围护结构、建筑设备、装饰装修间的一体化协调与配合,形成不同结构体系下的工业化建筑设计方法,形成工业化建筑围护结构与主体结构一体化的集成设计技术、建筑设备系统和内装系统一体化、标准化和协同设计技术。

2.1.3装配式组合结构体系设计技术

装配式钢—混凝土混合结构体系主要有:装配式轻钢—混凝土结构新型混合体系,装配式钢管混凝土柱—钢梁混合结构体系,装配式钢管约束混凝土柱—钢梁混合结构体系,装配式钢—混凝土组合楼盖体系。在钢—混凝土结构混合体系中,不同的拆分方法和不同连接方式对主、次结构的动力特性和抗震性能会产生影响。

2.1.4装配式高性能结构体系及连接节点设计技术

通过高强混凝土预制构件、高变形能力装配式节点及高效耗能构件和隔震技术,形成高性能的创新框架结构体系,在保证结构安全高效的前提下,可解决基于现浇设计、通过拆分构件来实现“等同现浇”的装配式结构体系不适应工业化生产方式的问题。

2.2装配式混凝土建筑生产技术

2.2.1装配式结构构件加工工艺生产线设计技术

主要包括混凝土预制构件生产过程中的工艺技术及工序要求、合理设置工艺工位及技术参数、形成流水线的加工工艺设计技术;各生产线的高效有机接驳及厂区物料运输通道优化设置的布局设计技术,形成基于产能优化的混凝土预制构件综合生产工艺成套设计技术;预制构件钢筋制品加工设备的功能和布局,形成钢筋高效生产加工的精细化布局设计技术。

2.2.2与构件设计相协同的自动化加工技术

1)研发钢筋骨架一次性自动化组合成型技术 将墙板钢筋骨架拆分成标准化、单元化的暗梁、暗柱、网片等模块,进行自动化加工,实现模块单元的自动化组装。

2)研发钢筋骨架与模具的自动化组装技术 开发集运输、搬运、安装、存储功能为一体的复合型机器人,替代产业工人进行高效作业,实现钢筋骨架和模具的自动化运输和组装,大幅提高工效和自动化水平。

2.2.3混凝土布料控制技术和模具组装智能化控制技术

1)混凝土预制构件和混凝土布料关键工艺 研发智能化布料设备和系统,智能控制布料机阀门开关和运行速度,精确浇筑混凝土料量及位置,形成构件生产中布料关键工艺的智能化成套控制技术。

2)混凝土预制构件生产中模具组装关键加工工艺 通过机械化操作与信息化技术的结合,形成典型预制构件生产时模具的智能化控制技术。

2.3装配式混凝土建筑安装施工技术

同构件设计相协同的高效装配技术,采用诱导钢筋定位技术,实现预制构件高效安装就位;研发形成定型化的灌浆料封堵模具,保证灌浆密实;研发系列工具化、标准化外爬架、支撑、吊具,实现机械化、高效化装配。

2.4装配式建筑全装修技术

1)协同设计技术 实现室内装修与建筑、结构、机电管线等各专业的同步设计,紧密协作,实现建筑、结构、机电和内装一体化。

2)内装深化设计技术 在进行建筑设计的同时,介入并确定满足施工要求的室内装饰装修深化设计方案,确保高效协同施工。

3)内装标准化设计技术 装饰装修采用标准化、模块化设计,实现门窗、厨卫及其他部品部件、机电管线及结构相互间的接口协调统一。提前预留、预埋,进行装饰保温一体化设计,实现现场简易、装配式装修施工。

2.5装配式混凝土结构的BIM信息化

全过程、全产业信息化管理技术,建立信息共享平台,实现设计、加工、装配、运维的信息交互和共享,避免信息二次录入和传导、降低工作效率、规避信息传导失真等问题,实现设计—加工—装配一体化协同控制。

设计信息、生产信息与项目装配信息化管理系统融合,实现工期、商务成本、质量、安全的全过程信息化管理。

1)设计BIM信息化 根据预制装配结构的模数化及标准化设计,建立技术集成性能较好地预制装配结构所需的各个构件,包括预制柱、预制楼板、预制外墙、预制梁、预制楼梯等族库。在项目结构的不同设计过程中,可以从已经设计完成的构件库中选择所需要的标准构件,并且将各标准构件搭建装配成三维可视化模型,以此提高设计人员的工作效率。为了最大程度地发挥预制装配结构的设计特点,可以根据实际需要研究标准化装配式住宅户型,有利于实际工作的开展。

2)生产BIM信息化 基于BIM模型的预制装配式建筑部件计算机辅助加工技术(CAM)及工厂信息化管理系统,实现BIM信息直接导入加工设备和中央控制室,无需二次录入,借助信息化技术实现设计加工一体化。

3)施工BIM信息化 融合无线射频、物联网等信息技术,通过构件预埋芯片或二维码实现构件、部品在生产、运输、装配过程中的信息动态控制和共享。

通过构件设计、生产、运输、装配、运维的质量信息录入和共享,实现全过程质量追溯管理。

4)运维管理BIM信息化 BIM技术运用于运维管理系统实现了建筑内部空间设施可视化,利用BIM技术建立一个可视三维模型,所有数据和信息可从模型中调用。

3.装配式混凝土结构技术的工程应用

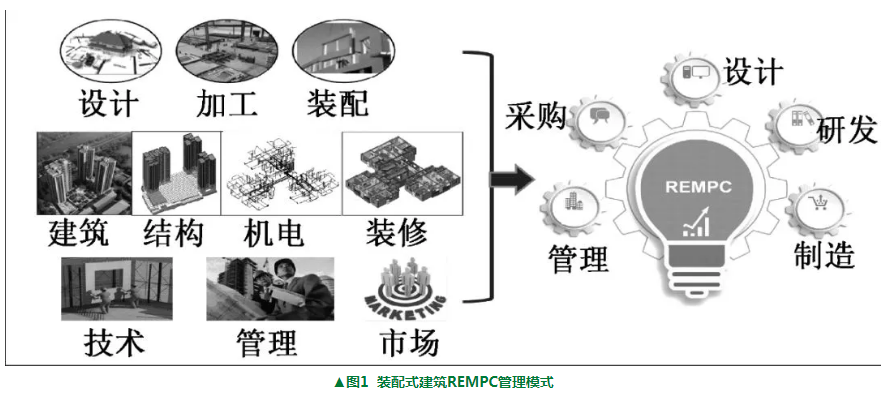

深圳裕璟幸福家园装配式混凝土保障房项目,以科研设计一体化为技术支撑,以BIM技术为高效工具,以EPC管理为保障手段,切实践行以“研发、设计、采购、制造、管理”的装配式建筑REMPC管理模式,全面提升工程质量水平。装配式建筑REMPC管理模式如图1所示。

3.1科研设计一体化

3.1.1技术体系研发

该项目采用装配整体式剪力墙结构体系,主要包括预制剪力墙、预制叠合梁、预制叠合楼板、预制阳台板、预制楼梯等,严格按照GB/T51231—2016《装配式混凝土建筑技术标准》控制现场装配质量:①采用中建科技自主研发的装配整体式剪力墙结构体系,预制率达50%,装配率为70%,为深圳市装配整体式剪力墙结构预制率、装配率最高的项目,为华南地区装配式整体剪力墙结构建筑高度最高的项目;②采用全灌浆套筒灌浆连接技术;③采用轻质隔墙板填充技术。

3.1.2高效节点研发

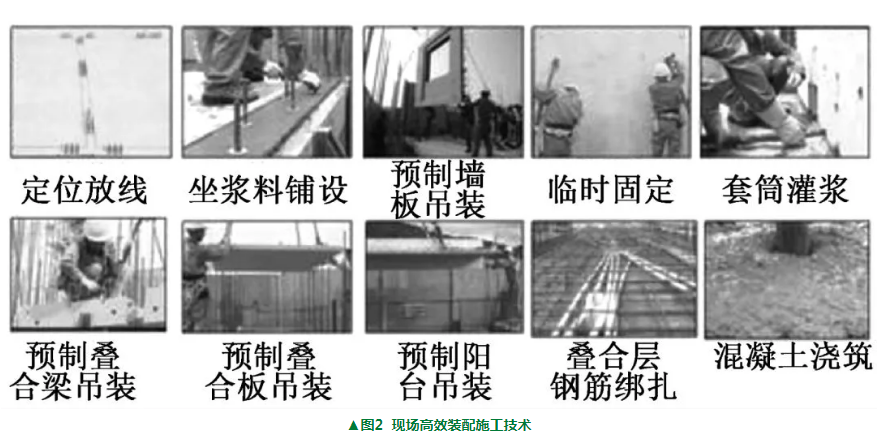

该项目针对节点的受力性能、防水技术等展开研发,保证节点连接质量。现场高效装配施工技术如图2所示。

1)受力性能 本项目预制剪力墙水平连接节点采用全灌浆套筒连接,竖向连接节点采用混凝土现浇连接。为保证预制剪力墙连接节点受力性能,进行了有限元模拟试验,通过模拟试验证明该结构体系受力可靠。

2)防水技术 本项目采用结构防水、构造防水和材料防水3道防水措施解决了不同节点的防水难题。

3.1.3装配式工艺工法研发

为保证现场装配式结构施工质量,针对各类型预制构件堆放、吊装、调整、固定、连接、成品保护等工序进行技术攻关,形成了“装配整体式剪力墙结构施工工法”。

3.1.4工装系统研发

在传统装配式工艺工法基础上,进一步规范标准化操作流程,对关键工艺的工装设备进行系统研发,形成预制构件吊装工具、预制构件堆放架、预制构件水平调节器、套筒定位工装、套筒灌浆平行试验箱等工装系统,提升了整体装配质量。

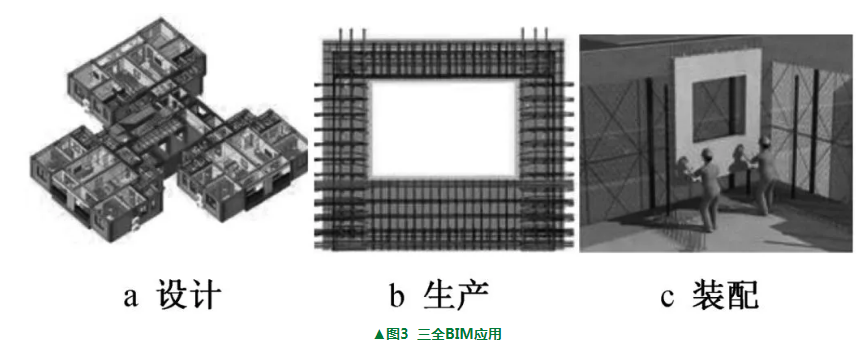

3.2三全BIM应用

结合REMPC总承包的全产业链管理,提出“全专业、全过程、全员”三全BIM应用,充分利用BIM技术实现在设计、生产、装配等各阶段全生命期应用,达到项目管理高效协同和品质提升(见图3)。

3.3全装修技术应用

在建筑设计之初,即同步考虑室内装饰装修设计,包括家居摆放、装修做法等,并通过装修效果定位各机电管线末端点位,精确反推机电管线走向,建筑结构孔洞预留及管线预埋,确保建筑机电、内装一次成活,实现了土建、机电与内装的一体化。

4.装配式混凝土结构技术的展望

为满足我国大力推进城镇化的工作需求,小城市、乡镇对多层建筑需求量很大,需进一步研究、完善、推广装配式混凝土结构工业化技术体系。展望装配式混凝土结构的发展,可从以下几方面开展研究。

1)探索与装配式建筑相适应的工艺工法,把成熟适用的工艺工法上升到标准规范的范畴中。

2)装配式建筑具有区域性的特点,不同区域的企业可根据当地实际条件研发适用于自身发展的装配式建筑技术体系,推进规模化应用,降低成本、提高效率。

3)深入研究结构节点连接技术和外围护技术等关键技术,形成成熟的装配式建筑一体化解决方案并推广。

4)对适用的结构体系包括叠合板式剪力墙结构、全装配框架结构等一系列创新技术体系加大推广力度。

5.结语

装配式建筑是一个系统工程,包括建筑、结构、机电管线和内装4个子系统。唯有通过技术的不断进步和创新,建立并完善装配式建筑、结构、机电管线、内装的全专业设计、制造、装配一体化技术体系,才能不断推动装配式建筑的产业化发展。

文章来源:施工技术

责编:书予

解读行业热点,尽在装配式建筑网微信,扫一扫二维码关注