发布时间:2019-06-11

现场施工布置

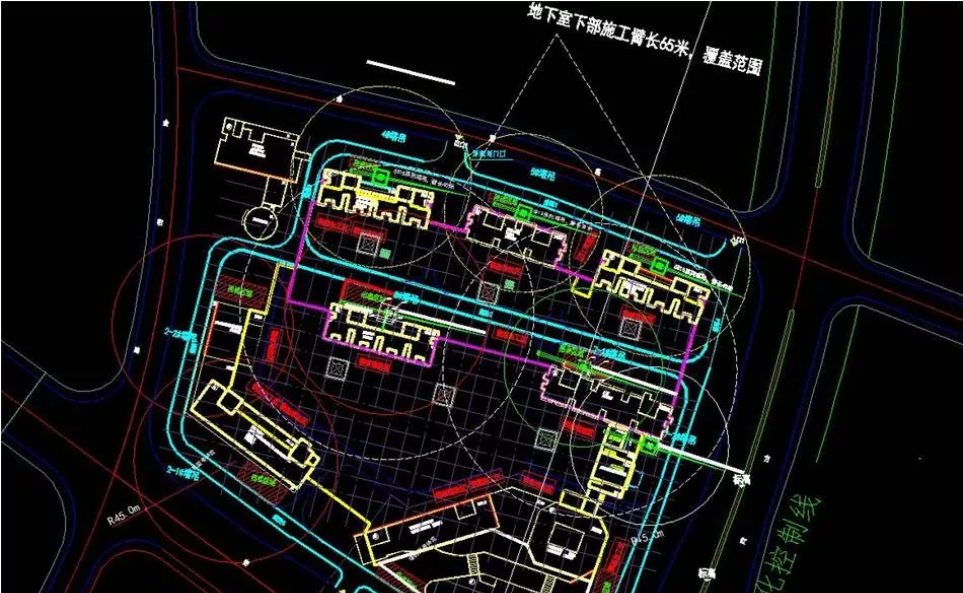

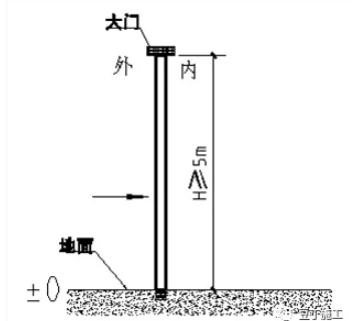

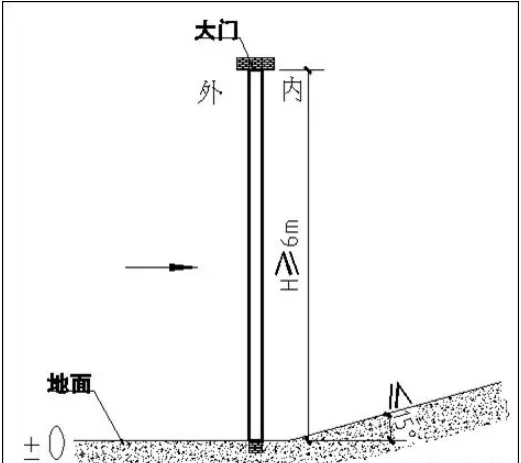

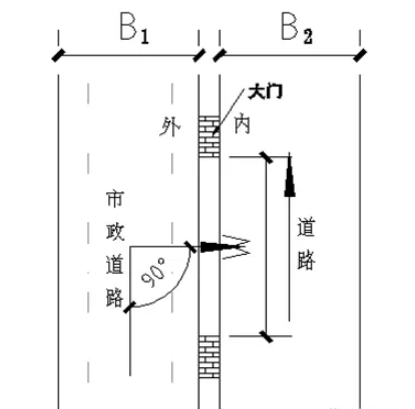

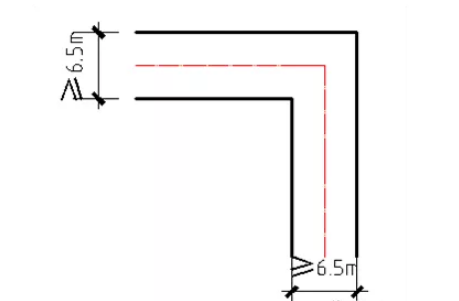

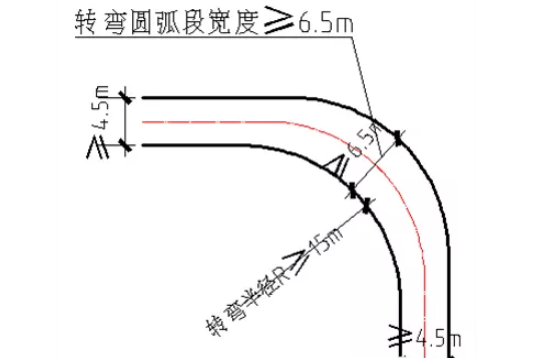

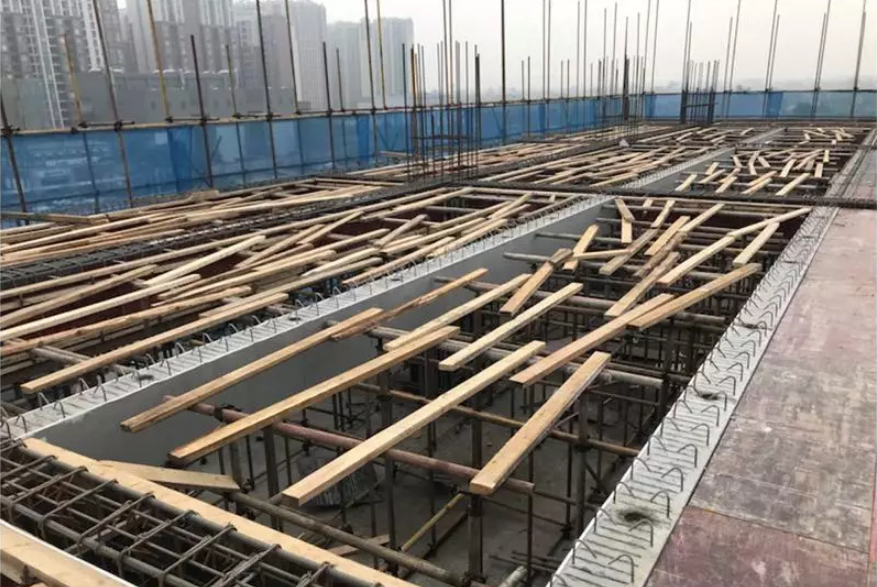

一.现场施工布置要求 现场总平面布置 现场出入口、通道确保构件运输要求; 起吊设备型号、布置满足构件吊装要求; 堆场布置规范合理; 构件车辆进出口设置 进场通道大门处无坡道时,施工进场大门内净高H≥5m 进场通道大门处有坡道时,施工进场大门内净高H≥6m,道路坡度≤15° 市政道路最小宽度B1≥8m时,大门宽度不少于12m,即W≥12m,场内道路宽不少于8m,即B2≥8m; 市政道路最小宽度B1≥10m时,大门宽度不少于9m,即W≥9m,场内 道路宽不少于16m,即B2≥16m; 场内道路设置要求 直角拐弯,道路宽度≥6.5m; 圆角拐弯,直线段道路宽度≥4.5m,圆弧段道路宽度≥6.5m,转弯内 径 R≥ 12m; 道路必须坚实可靠,其施工场地必须进行平整、加固,地基承载力满 足要求。承重运输道路与临时硬化非运输道路应有明显的标线、标识区分; 道路承载能力:参照 JTG D30-2015《公路路基设计规范》中等或重 交通路基荷载等级不得低于 60MPa,JTG D40-2011《公路水泥混凝土路面 设计规范》重型荷载二级道路混凝土面层厚度 220~260mm; 塔机的选型及定位 装配式混凝土结构塔机选型,由于其吊装成型的预制构件而改变了构件吊装工序和吊次,塔机与施工流水段划分及施工流向相互关联影响,除按照一般规则选型和安装外,还应考虑以下一些因素: (1)根据最重预制构件重量、位置以及塔机的大致安装位置进行塔机选型,确保满足最重构件的吊装要求和最大幅度处的吊装要求。 (2)根据各预制构件的最大重量、施工中可能起吊的最大重量及位置与塔机起重性能对比校验,并留有合适的余量,以防出现在方案设计中未考虑到的例外情况。 构件现场堆码要求 预制叠合板、柱、梁宜采用叠放方式,预制叠合板叠放层数不宜大于6层,叠合板叠放时用四块尺寸大小统一的木块衬垫,木块高度必须大于叠合板外露马镫筋的高度。预制柱、梁叠放层数不宜大于2层,底层及层间应设置支垫,支垫应平整且应上下对齐,支垫地基应坚实。阳台板、楼梯堆放时下面要垫4包黄砂或垫木,作为高低差调平之用,防止构件倾斜而滑动。 预制异形构件堆放应根据施工现场实际情况按施工方案执行。 Part 2 吊装工艺 一、施工准备 1、人员准备 每个吊装点需要7名安装相关人员,其中安装区域与PC构件堆放区域各一名塔吊指挥,安装区域需有4名安装工人及1名安装指挥人员 二、预制叠合板吊装施工 1、预制叠合板吊装 叠合板随车运送到吊装指定位置后,使用叠合板专用井字型吊具进行吊装,吊装前需确认叠合板编号、检查叠合板尺寸是否正确,确认完成后开始挂钩进行吊装。 指挥塔吊缓慢收绳,通过吊具滑轮组使叠合板受力平衡,并再次检查挂钩安全扣是否扣好,钢丝绳是否都已受力。 在下方进行叠合板、吊具复查时,再次检查在即将要安装叠合板的楼面上,相关工作是否准备到位,以确保叠合板能顺利安装就位,保证吊装效率。 在叠合板吊装到距离安装位置1米高度时,静停调整叠合板安装方向及安装位置,避免安装后才发现方向错误。 在叠合板安装就位前,使用撬棍、人工移动等手段,并配合塔吊小车移动,对叠合板进行微调。确保叠合板与叠合板之间的安装缝隙满足图纸及规范要求,叠合板搭接进入梁的尺寸满足设计要求。 三、注意事项 1、现浇梁绑扎 ① 若预制叠合板仅双向出钢筋,则需选择一侧现浇梁上面一根角筋暂不绑扎,待叠合板安装完成后再绑扎主筋; ② 若预制叠合板四面均出钢筋,则需选择三侧现浇梁上面一根角筋暂不绑扎,待叠合板安装完成后再绑扎主筋。 2、板带设置及胶条粘贴 ① 在预制叠合板下方四周需设置20~30cm宽板带,其作用为:方便安装人员操作,固定梁模板; ② 在板带四周需粘贴胶条,防止漏浆。 3、预制叠合板编号、方向及吊点识别 ①、在吊装前需对预制叠合板编号及尺寸进行检查,确认无误后方可进行吊装; ②、安装时需对照图纸,保证安装方向正确,避免在安装完成后才发现方向错误; ③、吊装时须严格按照图纸上所布置的吊点进行挂钩吊装,一般吊点处会用扎丝绑扎或油漆标注,严禁随意挂钩吊装,否则极易因受力不均造成预制叠合板开裂。 四、楼梯吊装施工 1、检查楼梯规格、型号是否正确,是否有质量缺陷,吊具等是否完好,无误后进行吊具的安装。 2、安装吊具时,应将调节葫芦放置在楼梯的下端,便于楼梯角度的调整。 3、将楼梯水平平稳吊起,吊起至一定高度后,用调节葫芦调节楼梯角度,最后用水平尺校准楼梯踏步面水平。 4、安全、平稳的将楼梯吊运至楼梯安装位置。 5、将楼梯安装孔与梯梁预留钢筋对准,无误后就位,在将楼梯进行微调,无误后摘钩。 6、安装就位后安装临时支撑。 7、安装就位后进行安装孔的灌浆及缝隙的填充。 "+var_appendix);

}

解读行业热点,尽在装配式建筑网微信,扫一扫二维码关注