发布时间:2019-05-29

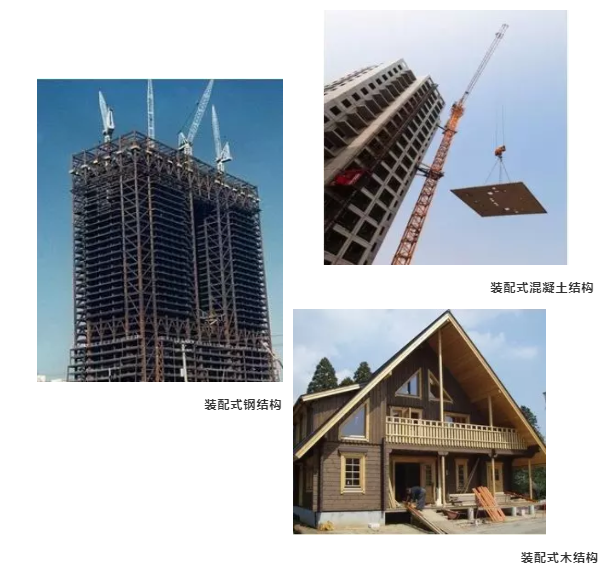

预制装配式建筑是指用预制的构件在现场装配而成的建筑,从结构形式来说,预制装配式混凝土结构、钢结构、木结构都可以称为预制装配式建筑,是工业化建筑的重要组成部分。预制装配式建筑是转变城市建设模式、有降低建筑能耗、推进建筑工业化的重要载体。联合国经济委员会对建筑工业化的定义为:

(1)生产过程的连续性。房屋建造的全过程联结为完整的一体化产业链。

(2)生产物的标准化。设计的标准化,建筑部品、构配件的通用化和系列化。

(3)生产过程的集成化。是指建筑技术、部品与建造工艺、工法的系统集成。

(4)工程高度组织化。科学管理方法把建造全过程组织起来。

(5)生产的机械化。是指减少现场人工作业,实现构件生产工厂化、施工建造机械化。

1预制装配式混凝土结构新型建造生产方式

目前的预制装配式混凝土技术体系从结构形式主要可以分为框架结构、剪力墙结构、框架-剪力墙结构等,目前应用最多的是剪力墙结构体系。预制装配式混凝土结构在设计中体现生产与施工的集成,在生产中体现标准模数及生产的工具化,通过构件厂的整体预制,形成预制构配件,通过工具化的施工装配,模块的组拼,最终形成建造产品。

(1)预制装配式剪力墙结构体系

按照主要受力构件的预制及连接方式,国内的装配式剪力墙结构可以分为:装配整体式剪力墙结构;叠合剪力墙结构;多层剪力墙结构。装配整体式剪力墙结构应用较多,适用的建筑高度大;叠合板剪力墙目前主要应用于建筑或者低烈度区高层建筑中;多层剪力墙结构目前应用较少,但基于其高效、简便的特点,在新型城镇化的推进过程中前景广阔。

此外,还有一种应用较多的剪力墙结构工业化建筑形式,即结构主体采用现浇剪力墙结构,外墙、楼梯、楼板、隔墙等采用预制构件。这种方式在我国南方部分省市应用加多,结构设计方法与现浇结构基本相同,装配率、工业化程度低。

(2)预制装配式框架-剪力墙结构体系

装配式框架-剪力墙结构根据预制构件部位的不同,可分为预制框架-现浇剪力墙结构、预制框架-现浇核心筒结构、预制框架-预制剪力墙结构三种形式。这种体系的优点是使用高度大,抗震性能好,框架部分的装配化程度较高。主要缺点是现场同时存在预制和现浇两种作业方式,施工组织和管理复杂,效率不高。

预制框架-现浇核心筒结构具有很好的抗震性能。预制框架和现浇核心筒同步施工时,两种工艺施工造成交叉影响,难度较大;筒体结构先施工、框架结构跟进的施工顺序可大大提高施工速度,但这种施工顺序需要研究采用预制框架构件与混凝土筒体结构的连接技术和后浇连接区段的支模、养护等,增加了施工难度,降低了效率。这种结构体系可重点研究将湿连接转为干连接的技术,加快施工的速度。

目前,预制框架-预制剪力墙结构仍处于基础研究阶段,国内应用数量较少。

(3)楼梯和楼盖

预制装配式楼盖通常由预制梁和预制板组成,和现浇结构相同,通常分为钢筋混凝土楼盖和预应力楼盖,除了承受并传递竖向荷载外,楼盖将各榀竖向结构连接起来形成整体抗测力结构体系,共同承受水平荷载作用。因此,楼盖结构在增强结构整体性以及传递水平力中发挥着重要作用。

从混凝土建筑工业化的角度,预制框架结构由于预制率高,现场湿作业少,生产、施工效率高,更适合建筑产业化发展。尤其是在政府主导的各类公共建筑中,可以采用以预制框架结构、预制框架-剪力墙(核心筒)结构为主的技术体系。

目前,剪力墙结构是适合我国高层居住建筑的结构形式之一,应用最广,技术体系相对成熟。大规模应用中应以成熟的、有规范依据的技术体系为主。

针对我国大力推进城镇化的工作需求,小城市、乡镇对多层建筑需求量很大,需进一步研究、完善、推广包括装配式剪力墙结构在内的多层建筑工业化技术体系。今后预制装配式混凝土结构的发展,尚需在以下几个方面加强工作:

(1)是鼓励企业探索适用于自身发展的装配式建筑技术体系研究,逐步形成适用范围更广的通用技术体系,推进规模化应用,降低成本,提高效率;

(2)是深入研究结构节点连接技术和外围护技术等关键技术,形成成熟的解决方案并推广应用;

(3)是探索与装配式建筑相适应的工艺工法,把成熟适用的工艺工法上升到标准规范层面,为大规模推广奠定基础;

(4)是进一步研究包括叠合板剪力墙结构、全装配框架结构在内的一系列创新性技术体系;

(5)是对成熟适用的结构体系和节点连接技术加大推广力度;

(6)是对目前尚不成熟的结构体系,应加快进行研发论证。

2钢结构新型建造生产方式

上世纪50-60年代,是我国钢结构建筑发展起步阶段;60年代后期至70年代钢结构建筑发展一度出现短暂停滞;80年代初开始,国家经济发展进入快车道,政策导向由“节约用钢”向“合理用钢”、“推广应用”转型,钢结构建筑进入快速发展时期;进入本世纪以来,《国家建筑钢结构产业“十五”计划和2015年发展规划纲要》、《国务院关于钢铁行业化解过剩产能实现脱困发展的意见》、《中共中央国务院关于进一步加强城市规划建设管理工作的若干意见》等政策文件相继出台,“推广应用钢结构”转型为“鼓励用钢”,钢结构建筑进入大发展时期。

我国装配式钢结构建筑起步较晚,但在国家政策的大力推动下,钢构企业和科研院所投入大量精力研发新型装配式钢结构体系,钢结构建筑从1.0时代快速迈向2.0时代。1.0钢结构建筑仅是结构形式由混凝土结构改为钢结构,建筑布局、围护体系等一般采用传统做法。2.0钢结构建筑实现了建筑布局、结构体系、围护体系、内装和机电设备的融合统一,从单一结构形式向专用建筑体系发展,呈现出体系化、系统化的特点。目前,国内钢结构建筑体系主要分为三类。

(1)以传统钢结构形式为基础,开发新型围护体系,改进型建筑体系。

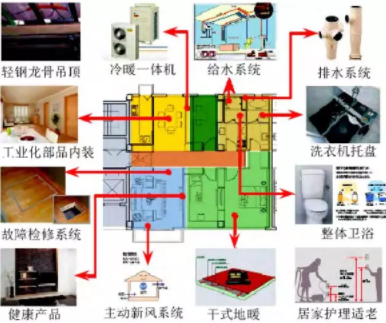

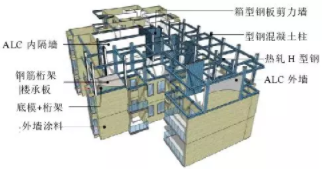

设计阶段摒弃“重结构、轻建筑、无内装”的错误概念,实行结构、围护和内装三大系统协同设计。以建筑功能为核心,主体以框架为单元展开,尽量统一柱网尺寸,户型设计及功能布局与抗侧力构件协同设置;以结构布置为基础,在满足建筑功能的前提下优化钢结构布置,满足工业化内装所提倡的大空间布置要求,同时严格控制造价,降低施工难度;以工业化围护和内装部品为支撑,通过内装设计隐藏室内的梁、柱、支撑,保证安全、耐久、防火、保温和隔声等性能要求,如图所示。

工业化围护和内装部品

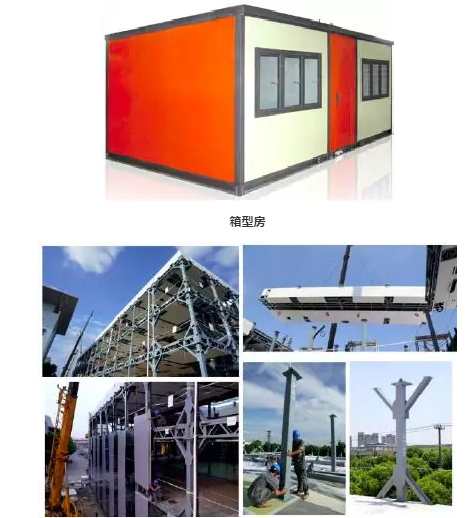

(2)“模块化、工厂化”新型建筑体系。

模块化建筑体系可以做到现场无湿作业,全工厂化生产,较有代表性的体系包括拆装式活动房和模块化箱型房。其中,拆装式活动房以轻钢结构为骨架,彩钢夹芯板为围护材料,标准模数进行空间组合,主要构件采用螺栓连接,可方便快捷地进行组装和拆卸;箱型房以箱体为基本单元,主体框架由型钢或薄壁型钢构成,围护材料全部采用不燃材料,箱房室内外装修全部在工厂加工完成,不需要二次装修,如图所示。工厂化钢结构建筑体系从结构、外墙、门窗,到内部装修、机电,工厂化预制率达到90%,颠覆了传统建筑模式。工厂化钢结构采用制造业质量管理体系,所有部品设计经过工厂试验验证后定型,部品生产经过品管流程检验后出厂,安装工序经过品管流程检验才允许进入下一道工序,确保竣工验收零缺陷。由于采用工厂化技术,使得生产、安装、物流人工效率提高6倍一10倍,材料浪费率接近零,总成本比传统建筑低20%~40%。图为某企业研发的工厂化钢框架和墙板装配式建筑体系。

(3)“工业化住宅”建筑体系。

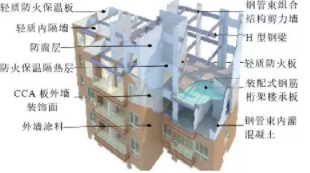

国内一些企业、科研院所开发了适宜于住宅的钢结构建筑专用体系,解决了传统钢框架结构体系应用在住宅时凸出梁柱的问题。较为典型的钢结构住宅体系有杭萧钢构股份有限公司研发的钢管束组合结构体系,如图所示。该体系由标准化、模数化的钢管部件并排连接在一起形成钢管束,内部浇筑混凝土形成钢管束组合结构构件作为主要承重和抗侧力构件;钢梁采用H型钢;楼板采用装配式钢筋析架楼承板。

钢管束组合结构体系

东南网架股份有限公司针对传统钢结构体系难以适应复杂平面户型、露梁露柱和造价偏高的问题提出了箱型钢板剪力墙结构体系,如图g所示。该系统以组合箱型钢板剪力墙替代钢框架和钢支撑,布局方便,可满足各种复杂户型平面与立面需要;箱型钢板剪力墙与墙体厚度相同,解决钢结构露梁露柱问题;箱形钢板与腔内混凝土共同受力,承载力高,有效降低用钢量。

箱型钢板剪力墙结构体系

从材料用量看,2012-2014年我国建筑钢结构产量占建筑总用钢量9-10%左右,建筑钢结构产量占到全国钢材总量5%左右。而发达国家此两类比例分别为30%、10%。

从应用范围看,建筑钢结构主要应用于大跨度、高层公共建筑、单层和多层工业建筑,以及部分住 宅和市政基础设施中。

从建设量看,新建钢结构建筑占比约为5%,2014年新建钢结构住宅面积约400万平方米,占比不足1%;新建工业厂房中采用钢结构体系比例约为70%;市政、桥梁等基础设施采用钢结构比例约为2.5%左右(中国建筑金属结构协会钢结构分会提供数据)。

从结构体系看,多层、高层钢结构建筑体系主要包括框架体系、框架-核心筒体系、框架剪力墙体系、钢管束剪力墙体系等,低层钢结构住宅主要采用轻钢龙骨承重墙体系。

目前,钢结构工程的预制装配式也发生着长足的发展,钢结构不再是单件的钢构件,而是形成标准化的模数产品,经过钢结构加工厂的批量预制生产,形成工具化的构造形式,组合成为一体化的钢结构产品。

集聚式发展是钢结构建筑实现跨越式发展的重要基础。在美国,近半数的金属建筑制造商协会会员属于三大厂商集团;日本规模比较大的钢结构住宅生产厂家也仅有7-8家。借鉴发达国家经验,应依托住宅产业化基地企业建设模式,着力培育以钢结构建筑为主体的基地龙头企业,促进集聚发展,提升市场供给能力。

向钢结构建筑基地企业进行政策倾斜,鼓励基地企业牵头,通过引进先进技术和设备,开展新产品、新材料的研发,改进钢结构建筑部品部件质量,完善施工工艺,提升钢结构建筑质量和性能。鼓励基地企业将现有钢结构建筑专利技术产业化,通过工程实践逐步纳入相关技术规程或建设标准,推进企业标准向行业标准和国家标准的提升。

基地企业要按照钢结构建筑特点,将提升设计优化能力作为切入点,形成一批设计施工一体化、结构装修一体化的钢结构工程总承包企业。基地企业要着力提升技术成熟度,培养管理和技术人员,培养一批专业化的钢结构建筑产业工人,形成有效市场供给能力。

基地企业要围绕市场需求,加强与上游钢结构企业的主动协同联动,“倒逼”结构用钢质量提升,形成质量稳定可靠、品种规格齐全的热轧H型钢、高强度建筑结构用钢、高强度冷弯矩形管等结构用钢供给能力。推进标准化程度较高的钢结构构配件生产,提供定制化、个性化钢结构产品,引领部分钢结构材料生产商向服务商转型。

积极引导以基地企业为龙头,借助“一带一路”契机主动“走出去”参与全球分工,在更大范围、更多领域、更高层次上参与国际竞争。要研究欧、美、日等发达国家的钢结构建筑技术标准,打破技术壁垒。

3新型建造生产方式

木结构是人类文明史上最早的建筑形式之一,这种结构形式以优良的性能和美学价值被广泛推广应用。我国木结构建筑的发展经历了以下几个阶段:

我国木结构历史可以追溯到3500年前,其产生、发展、变化贯穿整个古代建筑的发展过程,也是我国古代建筑成就的主要代表。最早的木框架结构体系采用卯榫连接梁柱的形式,到唐代逐渐成熟,并在明清时期进一步发展出统一标准,如《清工部工程做法则例》。始建于辽代的山西省应县木塔是中国现存最高最古老的一座木构塔式建筑,该塔距今近干年,历经多次地震而安然无恙;故宫的主殿太和殿是我国现存体形最大的木结构建筑之一,它造型庄重,体型宏伟,代表了我国木结构建筑的辉煌成就。

1949年新中国成立后,因木结构具有突出的就地取材、易于加工优势,当时的砖木结构占有相当大的比重。特别是“大跃进"时期,我国的砖木结构建筑占比达到46%。

20世纪50、60年代,我国实行计划经济,提出节约木材的方针政策,国外经济封锁又导致木材无法进口,这对木结构建筑发展产生了很大束缚。20世纪70年代,基于亘内生产建设需要,国家提出“以钢代木"、“以塑代木"的针,木结构房屋被排除在主流建筑之外。

从20世纪80年代起,为了发展经济对森林大肆采伐,导致森林资源量急剧下降,到80年代末我国的结构用材采伐殆尽,当时国家也无足够的外汇储备从国际市场购进木材。党中央、国务院针对我国天然林资源长期过度消耗而引起生态恶化的状况,做出了实施天然林资源保护工程的重大决策,并相继出台了一系列木材节约代用鼓励性文件。此外,我国快速工业化带来的钢铁、水泥等产业的大发展,促进了钢混结构建筑的推广。这造成中国发展了几干年的传统木结构体系逐渐解体,新的砖砌体、砖混结构逐渐成为新建农村住宅的主要结构形式。大专院校停开木结构课程,并停止培养研究生,原来从事木结构的教学和科技人员不得不改弦易辙,木结构学科消亡,木结构人才流夫严重,飞得我区木结构建筑研究和应用处于停滞状态。

中国加人WTO后,与国外木结构建筑领域的技术交流和商童活动迅速增加。1999年,我国成立木结构规范专家组,并开始全面修订《木结构设计规范》。从2001年起,我国木结构进口实行零关税政策,越来越多的国外企业开始进入中国市场,并将现代木结构建筑技术引进中国,木结构建筑进入新一轮发展阶段。

近年来,我国现代木结构建筻市场发展呈上升态势,木结构建筑保有量约1200万~1500万m2。截至2013年底我国木材加工规模以上企业数量达1416家。2014年至国木材产业总产值2.7万亿元,进出口总额1380亿美元,就业人口1000万人。我国现有的木结构建中,轻型木结构是主流,占比近70%,重型本结构占比约16%,其他形式木结构(包括重轻木混合、井干式木结构、木结构与其他建筑结构合等)占比约17%。木结构别墅占已建木结构建筑的51%,仍是目前木结构建筑应用的主要市场。

随着时代和科技的发展,现代木结构建筑采用新材料、新工艺和工厂化的精确化生产,与传统木结构建筑相比更具绿色环保、舒适耐久、保温节能、结构安全等优势,具有优良的抗震、隔声等性能,比钢筋混凝土结构和砌体结构更具优越性。

现代木结构集传统建筑材料和现代加工、建造技术于一体。现代木结构建筑采用标准化设计、构件工厂化生产和信息化管理、现场装配的方式建造,施工周期短,质量可控,符合建筑产业化的发展方向。以原木结构建筑为例,从原料的获取→构件加工制作→现场装配,整个工艺流程全部机械化。在工厂制作加工装配式木构件、部品,包括内外墙板、梁、柱、楼板、楼梯等,然后运送到施工现场进行装配。

生产工艺流程

标准构配件模数配置及集成化的设计,统一预制加工生产,通过工具化的构造,简易快捷地形成木质构配件产品的组合集成化。

现代木结构建筑结构体系分为轻型木结构、胶合木结构和原木结构体系,以及木结构与其他结构的组合体系。

★轻型木结构体系

轻型木结构是由规格材、木基结构板材或石膏板制作的木构架墙体、楼板和屋盖系统构成的单层或多层建筑结构(见图2)。墙骨柱、楼盖格栅、轻型木桁架或椽条之间的间距一般为 600mm,当设计特别要求增加桁架间距时,最大间距不超过1200mm。

外墙的墙骨柱内侧为石膏板,外侧为定向刨花板(OSB 板)、胶合板、外挂板或其他饰面材料,墙骨柱之间填充不燃保温材料。

构件之间可采用钉、螺栓、齿板连接及通用或专用金属连接,以钉连接为主。轻型木结构可建造居住、小型旅游和商业建筑等。

轻型木结构体系

胶合木结构体系

胶合木结构是采用20~45mm厚的锯材胶合而成的层板胶合木构件制造的房屋结构体系。

胶合木结构指承重构件采用层板胶合木制作的单层或多层建筑结构,也称层板胶合木结构。木材通过工业化生产、加工,利用化学黏合高压成型和材料改性满足结构要求。

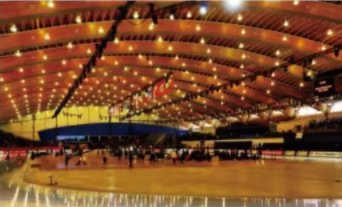

胶合木房屋的墙体可以采用轻型木结构、玻璃幕墙、砌体墙以及其他结构形式。构件之间主要通过螺栓、销钉、钉、剪板以及各种金属连接件连接。胶合木结构适用于单层工业建筑和多种使用功能的大中型公共建筑,如大空间、大跨度的体育场馆。

胶合木结构体系

加拿大列治文椭圆速滑馆

原木结构体系

原木结构采用规格及形状统一的方木、圆形木或胶合木构件叠合制作,是集承重体系与围护结构于一体的木结构体系。

其肩上的企口上下叠合,端部的槽口交叉嵌合形成内外围护墙体。木构件之间加设麻布毡垫及特制橡胶胶条,以加强外围护结构的防水、防风及保温隔热。

原木建筑具有优良的气密、水密、保温、保湿、隔声、阻燃等各项绝缘性能,原木建筑自身具有可呼吸性,能调节室内湿度。

原木结构适用于住宅、医院、疗养院、养老院、托儿所、幼儿园、体育建筑等。

原木结构住宅

木结构组合体系

木结构组合建筑指由木结构或其构、部件和其他材料(如钢、钢筋混凝土或砌体等不燃结构)组成共同受力的结构体系。上部的木结构与下部的钢筋混凝土结构通过预埋在混凝土中的螺栓和抗拔连接件连接,实现木结构中的水平剪力和木结构剪力墙边界构件中拔力的传递。

与下部钢筋混凝土结构相比,上部木结构质量轻,抗侧刚度较小,具有下重上轻、下刚上柔的非均匀结构特点。

木结构组合建筑可采用以下2种形式:①上部为木结构,下部为其他结构的组合结构形式,若下部为4层钢筋混凝土结构,上部为木结构,简称 “4+3”组合结构;②在混凝土结构、砌体结构或钢结构中,采用轻型木楼盖或轻型木屋盖作为水平楼盖或屋盖的组合结构形式,如轻型木桁架用在平屋面改坡屋面工程中。

尽管木结构建筑的允许层数最高为3层,但作为木结构组合建筑则可建到7层,即上部木结构建筑仍为3层,下部钢筋混凝土或砌体等不燃结构为4 层。这增加了木结构的应用范围,是一种可行的组合结构形式。

某轻木—混凝土上下组合建筑

目前针对我国各地区经济发展不平衡,木结构产业基础不一的现状,采取多措并举的方针。

(1)重点推进具备条件的特色地区、旅游度假区、园林景观等低层建筑,以及平改坡、棚户区改造工程因地制宜地采用木(竹)结构建筑。在经济发达地区农村自建住宅、新农村居民点建设中推进木结构农房建设。政府投资的学校、幼托、敬老院、园林景观等新建低层公共建筑采用木结构。

(2)积极研发木质框架结构墙体和木质非承重墙体并推进其在建筑工程中的应用。鼓励各地将轻木结构建筑中的木质框架结构墙体和重木结构建筑中的木质非承重墙体列入《新型墙体材料目录》之中。鼓励建设单位在新建、扩建、改建建筑工程中使用木质新型墙体。

(3)大力开展木结构建筑关键技术研究,探索研究适应于不同地区的现代木结构技术体系和配套部品体系。鼓励现代木结构建筑关键技术研发,建立符合我国国情的以本土林产工业为支撑的技术体系。加大对现代木结构建筑技术开发研究的支持力度,尽快缩小与国际先进水平的差距。将木结构建筑相关研究纳入国家重大研究专项、科技重点项目和科技支撑计划项目框架内。鼓励行业骨干企业建立技术研究机构和试验室,成为国家或地方某工程领域专项技术研发基地。

(4)组织重点领域和关键技术的研究。针对木材特性、结构安全、防火安全、热工性能、耐久性能等方面开展系统研究。针对速生林木材应用、胶合木的加工与应用、环保墙体材料等绿色建材、多层木结构技术等多个领域开展研究。重点加强对现代木结构建筑节能、环保、抗震、防火、安全监控、既有建筑改造等关键技术的研究。研究大跨度、多层木结构技术体系,特别要逐步定型木-钢、木-混凝土组合结构体系和节点技术等。

4部品构配件新型建造生产方式

为推动绿色建筑和住宅产业化的发展,加强新型建筑部品化技术的推广,解决新型建筑部品在建设应用方面的难题,部品化已经成为建筑工业一个新的主流技术。

部品现在目前是有这样几个特征:

一是标准化;

二是由原材料在工厂加工而成的工业产品;

三是工业产品在工厂加工而形成的集成化制品;

四是大量应用于住宅项目中且满足住宅具体功能要求的产品;

五是产品范围非常广泛,生产厂家具有很强的专业性要求,包括规模、质量、市场、售后,还有一些细微的开发。

在传统的散户家庭装修中,门套的生产都是工人在现场手工作业,单拿油漆这一步骤来说,每个工人手势不同,流挂不同,表面效果也不同。然而工业化全装修则完全是另一幅图景,喷漆、烘干等部品材料生产的一系列动作都在工厂的标准流水线上完成。大规模全装修为部件材料的标准化开辟了广阔的空间。部件材料的生产不再是一户一件的手工作坊式作业,而逐步走上标准化、工业化大生产的道路。住宅装修所需的部件和材料经过模数化设计后,全部在工厂的标准流水线上生产。

标准化克服了手工作业的不确定性和随意性,意味着无钉眼、无裂缝和更高生产力水平。部件材料生产的标准化系列化更带来了生产方式的新变革,为住宅产业现代化奠定了坚实的基础。选用标准化、工厂化生产的部品材料,减少了现场作业和湿作业,就大大降低了房间内有害物质的残留和挥发,确保了室内环境的健康和环保。今天我股我国现阶段基本采用传统湿作业为主的装修方式,其装修方过粗放,材料消耗高,劳动效率低,装修品质差,装修方式亟须向采用干过方法施工的装修方过转变。“装配式装修"的内涵是工业化装修,《商品住宅装修一次到位实施导则》第1.1.5条指出“坚持住宅产业现代化的技术路线,积极推行住宅装修工业化生产,提高现场装配化程度,减少手工作业,开发和推广新技术,使之成为工业化住宅建筑体系的重要组成部分",明确提倡要推行装修工业化。《商品住宅装修一次到位实施导则》中明确了“装配式装修"的主要特点:

一是工业化生产。装配式装修立足于部品、部件的工业化生产,多使用标准化的部品、部件,装修的精度和品质大大优于传统装修方式。

二是装配化施工。有了大量工业化生产的标准化部品、部件作支撑,得得装修施工现场实现装配化成为可能。与落后的手工作业施工工艺不同,装配式施工减少了大量现场手工作业,产业工人按照标准化的工艺进行安装,从而大大提高装修质量。

三是装配式装修是工业化建筑体系中的重要组成部分。装配式装修不是孤立体系,是工业化建筑体系中的一部分,装配式装修的实施与结构体系、部品体系等都密切相关。

“装配式装修"具有多方面优势:

一是部品在工厂制作,场采用干式作业,可以全面保证产品质量和性能;

二是提高劳动生产率,缩短建设周期、节省大量人工和管理费用,降低住宅生产成本,综合效益明显;

三是采用集成部品装配化生产,有效解决施工生产的误差和模数接口问题,可推动产业化技术发展与工业化生产和管理;

四是便于维护,降低了后期的运营维护难度,为部品全寿命期更新创造了可能;

五是节能环保,减少了原材料的浪费,施工的噪声粉尘和建筑垃圾等环境污染也大为减少。

装配式装修非常适合具有一定数量的标准化的功能空间,因此,在量大面广的保障性住房中实施装配式装修是非常理想的目标市场。住建部数据显示,2015年全国城镇保障性安居工程计划新开工740万套,基本建成480万万套。截至2015年12月,已开工783万套,基本建成772万套,为装配式装修提供了巨大的市场空间。装配式装修在实际工程中已经总结了一些成功经验。如在北京雅世合金公寓项目中,引进日本的技术和管理,采用了结构与内装分离的装配式装修建造方法,基本实现了干法施工。上海绿地南翔崴廉公寓,是以百年住宅为基础的采用装配式装修的成功案例。在保障性住房方面,北京郭公庄一期公租房、通州马驹桥公租房、焦化厂公租房项目,均采用了装配式装修技术。通过一系列的项目实践,探索了装配式主体结构与装配式装修一体化设计、施工模式,总结了宝贵经验。

作者:毛志兵 李云贵 郭海山等

责编:皮诺

解读行业热点,尽在装配式建筑网微信,扫一扫二维码关注