发布时间:2021-07-05

“BIM+VR虚拟演示、墙板安装机器人、分拣机器人、焊接机器人、智能化生产、精细化设计、搭积木式3天建一层”在穗央企中建科工广东公司在粤西经济圈首个钢结构装配式住宅湛江公租房建设中探索出来的新工艺、新设备、新技术,为今后国内同类型施工提供有益借鉴。该项目装配率超过65%,满足国家装配式建筑A级标准,国家绿色建筑标准,被住房和城乡建设部定为广东省首个国家级钢结构装配式住宅试点项目。

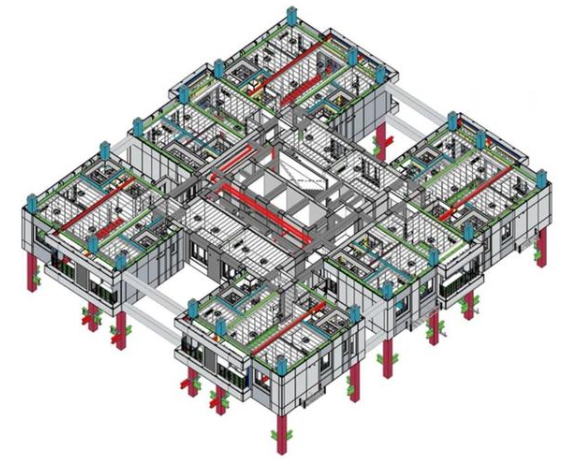

湛江市东盛路公租房项目位于湛江市赤坎区,项目建设用地面积24885 ㎡,总建筑面积68606 ㎡,3栋住宅塔楼(塔楼最高32层,最大建筑高度96.5m),采用单层3梯10户设计,共计840套。

建筑垃圾少了+居住面积大了

低碳化加绿色化建造理念是本项目的“灵魂”,建筑业是实现碳中和的关键领域,在碳达峰、碳中和的大背景下,装配式建筑产业正走上“快车道。”该项目建设过程中贯彻新发展理念,助力建筑业实现碳达峰、碳中和。

项目所用钢梁采用智能制造生产线进行生产,通过机器人焊接等自动化加工、精益制造系统等数字化管理,提高生产效率约21%、降低能耗约10%、降低次品率约20%。钢结构构件、钢筋桁架楼承板以及ALC墙板,通过自动化的生产线进行批量生产。墙板数控无尘切割机可实现板材切割过程的数控机械化和无尘作业,提升板材切割质量的同时大幅度减少产生的粉尘。

经测算,与传统混凝土现浇结构相比,项目工期节约20%,主体结构和二次结构劳动力节约40%,建筑垃圾减少30%,碳排放减少50%,减少建造用水量80%+,减少建造垃圾80%+,综合节能70%+,降低建筑后续维护费用95%+,钢结构材料100%可回收,由于室内结构构件面积占比较小,住宅套内面积相对增加了,使用面积系数提高了3%。

图纸“活起来”+模型“动起来”

一张蓝图设计+一个模具控制

建筑工人按遥控+“机器工人”上工位

“机器人”加盟 最快3天建造一层楼

工厂化预制加“机器人”配合建造是项目的“四肢。”该项目现场劳动力转向工厂,建筑工人点击鼠标、转动按钮,智能化钢梁生产线就能自动生产,提高了生产效率,降低了劳动力占比。钢梁采用国内唯一一条重钢智能制造生产线惠州制造厂制造,此项工效提高20%,能耗降低10%。

“焊接机器人”通过线激光扫描焊缝信息,自动完成焊接轨迹规划和工艺参数匹配,实现厚板焊接智能化。“分拣机器人”基于3D智能分拣搬运技术,工业3D视觉识别技术,为机器人装上了“眼睛。”具备对工件无序混乱堆码的工况进行处理的能力,实现自动抓取、 自动避障、自动堆码。“墙板安装机器人” 具备视觉识别、重量、距离等感知能力,实现了墙板从抓取到安装就位全过程的自动化操作,原工序需要7人安装的ALC墙板,采用墙板安装机器人后仅需2人就可施工,单块墙板立板效率提高近80%。在保证工程安全质量的前提下,最快3天建造一层楼。

来源:广州日报

解读行业热点,尽在装配式建筑网微信,扫一扫二维码关注