发布时间:2020-07-31

装配式建筑前景广阔,但就目前而言,装配式建筑优而不省。降低预制构件的运输费,在降低总成本方面有着较大的挖掘空间,结合市场调研结果,对装配式建筑预制构件运输费进行剖析,提出降低运输费的建议措施,对降低成本、促进装配式建筑发展具有一定指导意义。

01.预制构件运输费剖析

从运输的空间性及所使用的机械设备来划分,装配式建筑预制构件的运输可以划分为预制场到拟建场地的水平运输和从地面提升至安装标高的垂直运输,无论哪种方式,影响装配式建筑构建的运输费用主要有运输距离、人工费、运输设备价格、装配效率等费用要素组成。

水平运输费影响因素及现状

预制构件的水平运输费主要包括预制构件从工厂运输至工地的运费和施工场地内的二次搬运费,水平运输费占构件总销售价格的3.87%~8.40%。运输费中主要是运输机械费,人工费所占比例较小, 目前水平运输常用的机械为现有普通货车,水平运输费现状水平及影响因素分述如下:

1.运输车辆售价或租赁价格

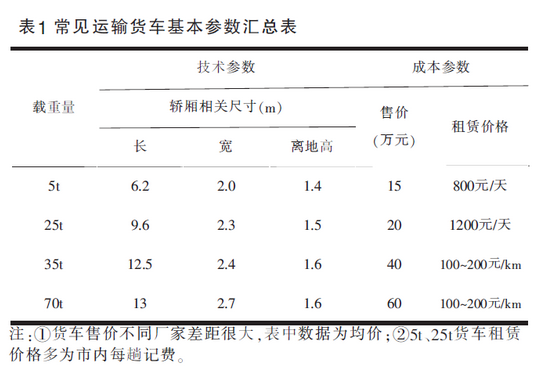

目前,重庆地区常见运输车辆的基本参数及价格如表1所示。

2.运输距离

运输车辆计费单位通常与距离有关,距离越远, 则所花费的运输费总额就会越多。从运距来看,50~100km可半天往返,100~300km可一天往返,300~500km需要一天半往返。预制构件经济的运输半径是半天往返。目前由于装配式建筑尚未形成较大规模,预制构件生产厂较少,加之没有使得构件标准化,大家分工协作不足,装配式建筑所需要的预制构件普遍分散较远。虽然大型企业已经形成自己的PC构件生产场地,但是由于项目的单件性、固定性,还是很难确保施工现场与构件制作现场保持比较经济的距离。

3.运输效率

从目前施工方式来看,现在的项目都是一层一层吊装的,为此运输时是将墙板、楼板、楼梯等一起运。我国装配式建筑发展起步较晚,目前尚未形成完善的配套体系,在运输预制构件时尚无专用运输车辆,而是使用现有的运输车辆。为避免损坏,单车装运构件数量少,且装卸时需匹配其他吊运设备,效率较低,造成总运输费及运输时间增加,进而将影响工程成本和工期。

对预制构件水平运输费用进行简单综合分析。假定:运输车辆采用普通的半挂车,车辆购置费用取45万元,报废公里数取50万km;车辆自重6t,额定载重量30t;车辆油耗为40 L/100km, 现行柴油价格约为6.5元/L;车辆日常维护保养费用为50元/km;过路费按0.06元/吨/km,考虑收费隧道调整系数取1.05。如单次运输构件种类为25t,运输距离为50km的水平运输费用为307.3元/m³,预制构件平均价格取3000元/m³,预制构件运输费用占比为10.24% ;运输距离为100km的水平运输费用为584.5元/m³,占预制构件综合价格的比例为19.5%。

垂直运输费影响因素及现状

与传统建造方式相比,装配式建筑需要垂直运输的总重量要多数倍,垂直运输使用较为普遍的机械是塔机和汽车吊。垂直运输费同样以机械费为主,其现状水平及主要影响因素如下:

1.机械售价或租赁价格

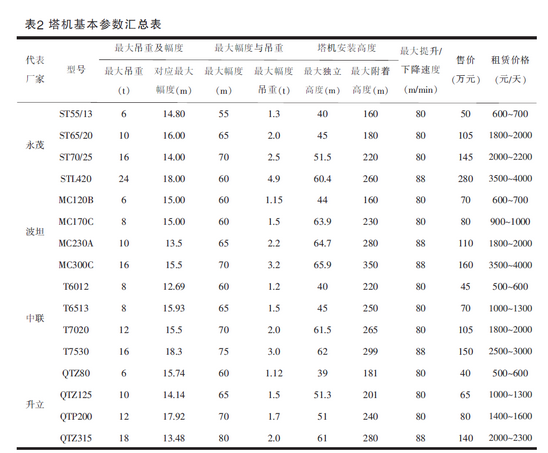

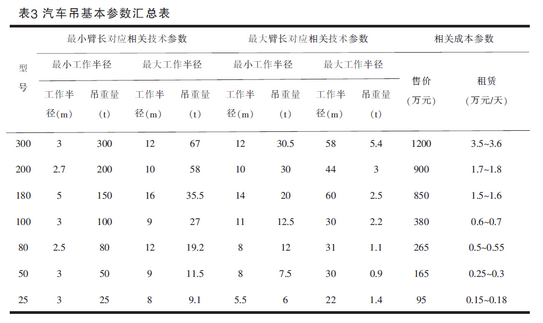

结合重庆地区市场情况进行调研,获知目前塔机和汽车吊的相关技术参数和经济参数如表2、表3所示。

2.吊装机械选择

根据前文可知,不同规格的机械售价及租赁费用相差较大,现场应根据场地情况及单个预制构件的最大重量等因素,通过综合分析选择刚好能够满足吊装要求的机械。比如钢筋混凝土结构体系,预制钢筋混凝土构件重量一般在3.5~5t,5~10t也比较常见,甚至有10t以上重量的构件,所以一般需要选用200~400tm(吨米)的大中型塔机,要求40m工作幅度处至少能够吊载8t。

3.吊装效率

与现浇结构相比,装配式结构垂直运输工作量大幅增加,由于垂直运输与现场安装工作直接配合使用,所以装配式结构施工不仅要求运输机械起重能力大,还要求吊装精度高,制动可靠并具有良好的慢就位功能,操作更加灵敏,吊物防摇摆,智能化,这些都会直接影响到垂直运输的效率,进而影响运输成本。除此之外,还受吊装工人熟练程度影响,人员待遇较高,安装时间延迟通常会导致工期延长。

02.降低预制构件运输费的措施

合理布置预制构件生产厂,推行标准化预制构件

施工场地距离预制构件生产厂越近,相应的运输费用就会越低,但考虑到社会总体经济效益和资源配置,预制构件生产厂不会无限增加,新建装配建筑的数量会远大于预制构件生产厂的建设数量。研究表明,一座标准的预制构件生产厂其功能可辐射周围30km的范围,这样既能使水平运输费保持在较低水平又能使预制构件生产厂获得较好的收益。

合理的安排和布置预制构件生产厂的地理位置,尽量使用标准化构件,各生产厂间能互通有无,提升规模效应,充分发挥市场调节机制,大家分工配合,提升大家整体的规模效应,还能降低材料的生产成本,带动相关配套产业的发展,让装配式建筑工程所需要的资源都能聚集到一起,从而最大化地减少成本投入。

研发专用运输机械,改善配置结构

针对装配式建筑预制构件大型、易破损的特点,应对传统运输车辆进行改进,研发配套的构件和方法,增加车辆装载量,在车辆上增设隔振减振及其他保护设施,避免构件在运输装卸过程中的破损,根据预制构件的不同种类及尺寸和质量,选择合适的运输车辆。

同时,吊装设备的精度、操作灵密度、防摇摆等均应逐步进行技术改进,减少安装所用人工及时间,提高运输安装效率。此外, 装配式建筑推动了运输车辆和塔机需求结构的改变,中大型车辆、起重机的需求明显增加。适用于装配式建筑施工的塔机目前市场保有量大约在2万台,按照2020年全国装配式建筑占新建建筑的比例达到15%以上的要求,预计到2020年国内大型塔式起重机需求量至少要增加到5万台左右,平均每年需新增塔机10000台左右。而125tm以下的小塔机将会出现过剩, 只是不同区域装配式建筑发展程度不同,使得这种情况出现的时间早晚有差异,机械租赁公司和自有公司可逐步进行调整,改善配置结构,顺应市场需求,尽快适应装配式建筑的发展。

做好组织工作,提高技术水平

预制构件运输前应规划运输线路,对运输路线进行实地考察,重点调查道路、桥梁、限高、限宽、限载等情况,并与当地交管部门沟通,确定运输路线。针对构件在运输过程中可能发生交通安全、机械伤害事故,材料堆放不稳可能导致坍塌、物体打击事故,施工总承包单位应编制运输方案及应急预案。做好现场堆放布局,与现场充分沟通、互相良好配合,同时对预制构件进行科学编号和摆放, 在节约使用堆场的同时要方便使用,尽量将构件平放或立放,减少二次搬运。

预制构件安装是装配式建筑施工过程中非常重要的一环,安装需与垂直吊运配合完成,该步骤对成本造成的影响较大。采取分段流水施工方法实现多条线路同时工作,有针对地对吊装技术进行改进和优化,在构件安装过程中确保快速准确地将构件固定在预定位置,提高安装效率,将使成本大大降低。

03.结语

通过前述对装配式建筑运输费用构成及现状影响因素进行剖析,提出了降低装配式建筑预制构件运输成本的相应措施。分析发现在降低装配式建筑建造成本方面,采取措施减少预制构件运输费将是切实可行的路径,为此我们提出如下建议:

1.政府发挥宏观调控作用,在预制构件生产厂选址方面给予合理规划布局,积极在行业内推行构件标准化、模数化;

2.企业根据市场需求,积极调整自有设备配置结构,并根据预制构件运输特点,对现有设备进行改造或研发,提高运输、装配的效率;

3.总承包单位或业主单位培养专业技术人才,做好组织协调工作;积累工程经验,编写先进工法,提高施工总体水平。

来源:研砼治筑建筑工业化信息平台

解读行业热点,尽在装配式建筑网微信,扫一扫二维码关注