一、企业概述

北京万科企业有限公司成立于1987年,是万科集团的全资子公司,注册资本为人民币20亿元,现有员工300余人。迄今为止,北京万科从事房地产开发已有20年历史(1994年),累计开发面积超过700万平米。2011年-2013年连续三年销售额突破100亿元,领跑北京住宅市场。

从1994年以来相继开发的城市花园、万科星园、万科紫台、万科公园5号,到打造享有“一生之城”美誉的长阳半岛项目,伴随新型城镇化建设发展的台湖新城项目,再到积极响应“京津冀协同发展”政策方针的万科城项目。北京万科一路走来,不仅致力于构建城市的梦想花园,更致力于为业主打造“健康丰盛”近家便利生活方式的城市配套服务平台。

万科致力于引领行业节能减排,持续推进绿色建筑及住宅产业化。2013年,全集团主流住宅产品100%实现了全装修。全集团新开装配式住宅面积698万平方米。主流项目(18层及以上)工业化开工占比达42.37% 。另外还有172万平方米,16个项目取得了绿建三星设计标识。

2013年以来,北京万科在万科商用的新业务层面不断探索,在从“盖有人住的好房子”到“盖有人用的好房子”的道路上,业务也已拓展至购物中心、社区商业、写字楼、酒店、养老服务等城市综合配套服务领域,坚持着“让建筑赞美生命”的企业理念,扎实耕耘以践行“最受尊敬的城市配套服务商”。

二、技术体系

1、技术类型

“装配整体式剪力墙结构”是“装配式混凝土结构”的一种。剪力墙可部分或全部采用预制构件,并通过现浇节点形成整体。

2、技术特点

2.1装配整体式剪力墙结构的主要受力构件,如内外墙板、楼板等在工厂预制(生产),并在现场组装的方式建造而成。预制构件之间通过现浇节点连接在一起。有效保证了建筑物的整体性、抗震性。

2.2装配整体式剪力墙结构可大大提高结构尺寸的精度和住宅的整体质量;减少模板和脚手架作业,提高施工安全性;外墙保温材料和结构材料(钢筋混凝土)复合一体工厂化生产,节能保温效果明显,保温系统的耐久性得到极大的提高。

2.3装配整体式剪力墙结构的构件通过标准化生产,土建和装修一体化设计,减少浪费;户型标准化,模数协调,房屋使用面积相对较高,节约土地资源;采用装配式建造,减少现场湿作业,降低施工噪音和粉尘污染,减少建筑垃圾和污水排放。

3、技术条件

适用于平面及竖向规则的住宅等建筑。装配整体式剪力墙结构的最大适用高度和最大高宽比应符合《装配式混凝土结构技术规程》(JGJ1-2014)的有关规定。

4、设计方法

装配整体式剪力墙结构可采用与现浇混凝土结构相同的方法进行结构分析。且应符合下列规定:

1)当同一层内既有预制又有现浇抗侧力构件时,地震状态下宜对现浇抗侧力构件在地震作用下的弯矩和剪力进行适当放大;

2)夹心保温外墙板的外叶板不应作为受力构件考虑;

3)预制构件应对脱模、起吊、运输、安装等制作和施工阶段进行承载力和裂缝控制验算,此时结构重要性系数γ0可取0.9。

另外,装配整体式剪力墙结构承载能力极限状态及正常使用极限状态的作用效应分析可采用弹性方法;按弹性方法计算的风荷载或多遇地震标准值作用下的楼层层间最大水平位移与层高之比△u/h不宜大于1/1000;在结构内力与位移计算时,对现浇楼盖和叠合楼盖,均可假定楼盖在自身平面内为无限刚性。

三、生产工艺

1、剪力墙结构复合夹心保温墙板生产工艺

1.1工艺简介:

剪力墙结构复合夹心保温墙板采用反打成型工艺。反打成型工艺即浇筑饰面层+铺设挤塑板+浇筑结构层按照次序完成。

1.2工艺特点:

1.2.1反打工艺的工序相对比较复杂,需要生产单位的技术、质量及生产管理人员具备相应的知识和能力指导专业工人操作。

1.2.2反打工艺可以保证挤塑板外侧的饰面层不产生收缩裂缝。

1.2.3反打工艺便于预留、预埋件设置的定位及精度控制。

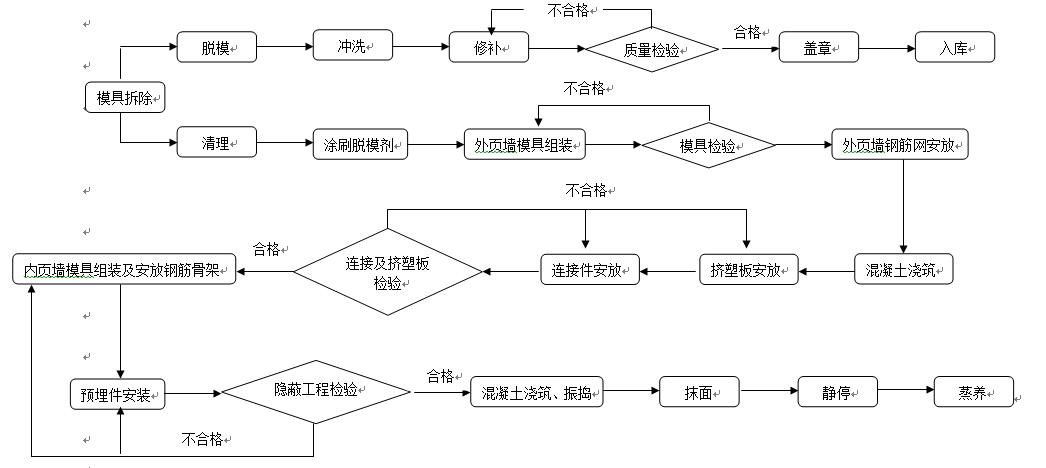

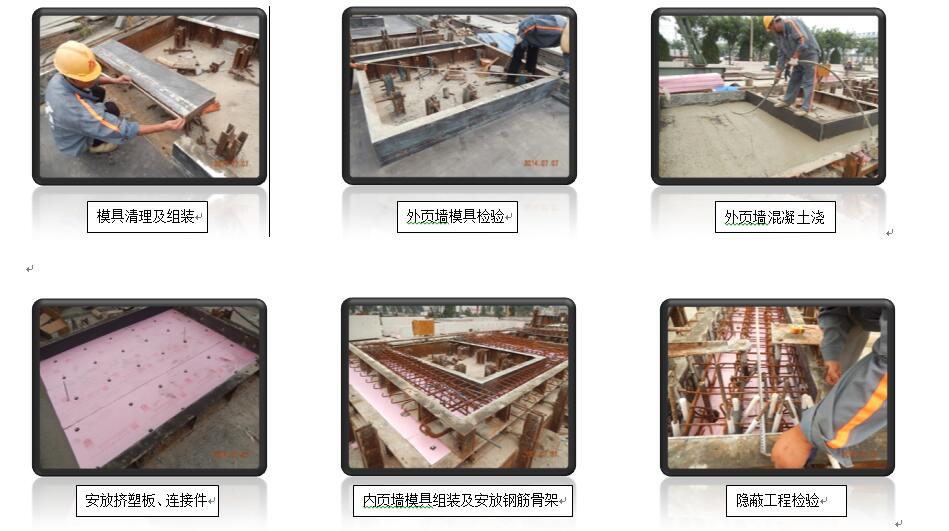

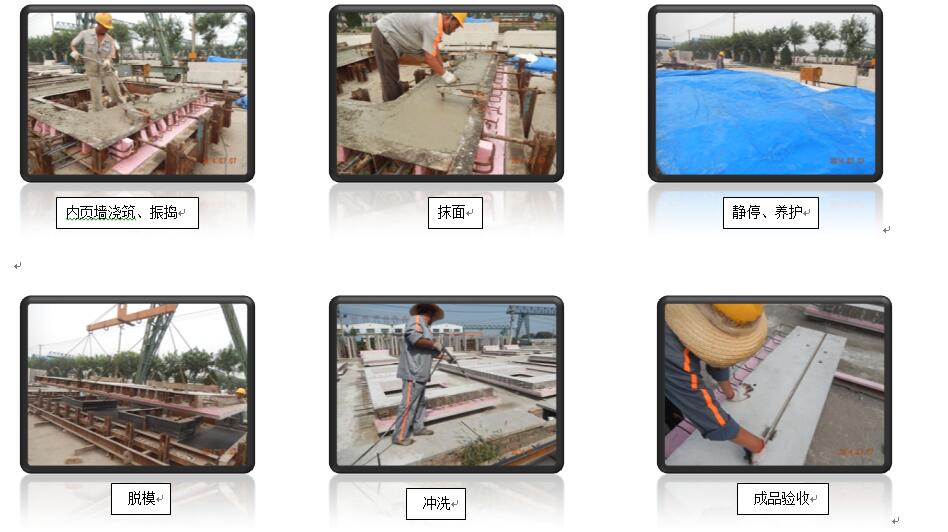

1.3工艺流程图:

1.4主要工序环节操作图片

1.5质量控制标准及要求:执行《预制混凝土构件质量检验标准》(DB11/T968-2013)。

1.6构件运输与堆放

2、装配式剪力墙结构施工工艺

2.1预制墙板安装施工工艺

放线→垫片找平→吊装预制墙板→预制墙板就位→安装斜支撑→摘钩→预制墙板校正

2.1.1放线

放出预制墙板位置线、控制线、标高控制线。

2.1.2垫片找平

预制墙板与现浇楼板顶面有2cm空隙,在墙体与楼面接触部位采用钢垫片支撑控制墙板的标高。

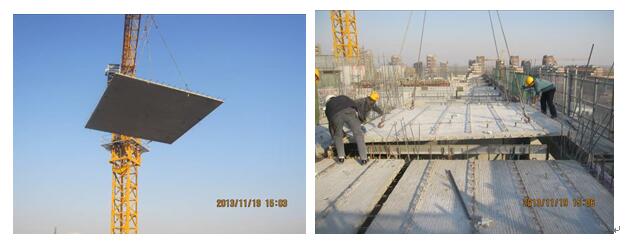

2.1.3吊装预制墙板

根据构件编号按顺序吊装预制墙板。

2.1.4安装斜支撑

2.1.5墙体位置矫正

2.2塞缝、灌浆工艺

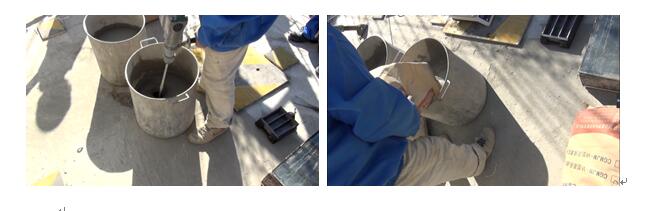

塞缝→拌制灌浆料→浆料检测→注浆→试块留置

2.2.1塞缝

2.2.2拌制灌浆料

2.2.3浆料检测

2.2.4注浆

2.3现浇暗柱及其他竖向构件施工

放置暗柱箍筋→绑扎暗柱纵筋→绑扎暗柱箍筋→暗柱模板支设→暗柱砼浇筑→拆模

2.3.1暗柱钢筋绑扎

2.3.2暗柱模板支设

2.3.3混凝土浇筑后拆模

2.4预制叠合板吊装工艺

放线→安装独立钢支撑→安装铝合金梁→叠合板吊装就位→叠合板调整→叠合板底支模→水电管线敷设→上铁钢筋绑扎→现浇层混凝土浇筑

2.4.1放线

放出独立支撑位置线、标高控制线、叠合板起止位置线。

2.4.2安装独立钢支撑及铝合金梁

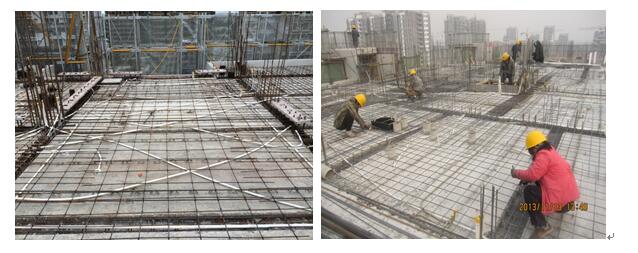

2.4.3叠合板吊装就位

2.4.4叠合板调整

根据叠合板位置线进行叠合板位置的调整。

2.4.5叠合板底支模

2.4.6水电管线敷设

2.4.7上铁钢筋绑扎

2.4.8现浇层混凝土浇筑

2.5预制楼梯吊装工艺

放线→吊装第一步剪刀梯→踏步成品保护→安装隔墙板→吊装另一步剪刀梯→连接部位灌浆

1、放线

在作业层墙板及梯梁上,弹设找平层高度控制线、墙体位置、高度控制线。

2、吊装第一步剪刀梯

3、踏步成品保护

用木板对吊装完成的剪刀梯进行成品保护。

4、安装隔墙板

6、吊装第二步剪刀梯

吊装过程同第一步剪刀梯;

吊装完成后,用靠尺检验隔墙板垂直度并用钢板及螺栓将第二部楼梯与隔墙板进行固定,固定完成后方可摘钩。

7、连接部位灌浆

对楼梯与现浇结构的缝隙处、楼梯预留洞与梯梁预留钢筋的连接处进行灌浆连接。

四、经营模式

目前北京万科装配式剪力墙结构项目一般采取以下两种经营模式:

1、由北京万科通过公开招标的方式分别选定设计、监理、预制构件厂、施工总承包单位,上述单位分别与北京万科直接签订合同。预制构件厂按照合同要求向甲方提供满足设计及规范要求的预制构件,由总承包单位负责安装施工。目前在施的新里程、长阳半岛5号地、金域缇香、回龙观019地块2#楼等工程均采用上述经营模式;

2、由北京万科通过公开招标的方式分别选定设计、监理及总包单位,预制构件图纸深化及采购生产均包含在总包合同范围之内,除甲方直接采购的连接件、套筒、保温板等材料外,其余均由总包负责。2014年下半年即将开始施工的长阳天地工程即采用上述经营模式。

五、效益分析

1、成本分析

装配式剪力墙结构项目的成本控制应该从三方面入手:1、项目定位阶段;2、扩初设计阶段;3、采购定价阶段。

1.1 项目定位阶段

项目前期定位阶段的成本控制占全项目周期成本控制的70%,对于装配式剪力墙结构项目更是如此,如何控制成本投入,项目前期定位非常关键。

1.2扩初设计阶段

1.2.1 不同构件类型的经济性分析

不同部位的装配式剪力墙构件,成本增加的差异很大,某些部位采用装配式可以不增加成本,而某些部位采用装配式后成本增加幅度较大。预制构件墙、阳台、飘窗、叠合板、飘窗的成本高于现浇构件,预制楼梯成本低于现浇楼梯。

1.2.2 建筑体型对装配式剪力墙结构成本的影响

装配式剪力墙结构项目,不同体型对构件成本、PC用量的影响很大,采用相同装配式体系的两个单体工程,由于建筑体型、外立面复杂程度的差异,成本相差很大。为此提高构件标准化程度显得尤为重要,而构件标准化又以建筑平面标准化为前提。目前北京公司已经设计了两种标准户型(1T2、2T4)分别为80平方米二居,90平方米三居。

以上户型外墙采保温用70厚挤塑聚苯板,屋面保温采用60/100厚挤塑聚苯板,外窗采用三玻中空玻璃塑钢窗,经过权衡计算,满足节能要求。立面风格简约,无多余装饰构件,通过颜色、质感变化,构件比例的细致推敲,体现装配式住宅特点,立面设计着重考虑减少预制混凝土构件类型,顶层阳台屋顶使用标准层的预制阳台楼板。预制混凝土女儿墙板与套筒连接,当阳台女儿墙高度较低,采用标准层的预制阳台叠合板;阳台女儿墙高度较高时,采用加高的预制阳台叠合板,此板的模板可同样用于标准层预制阳台叠合板的制作。

1.2.3 构件拆分设计的成本关注

构件拆分设计,是装配式剪力墙结构项目特有的一个环节,其作用是将装配式结构设计图转化为满足构件厂家生产的加工图,在此过程中需要关注两个问题:一是提高构件标准化程度;二是控制单个构件重量。构件标准化程度高能提高模板周转次数,目前北京公司并无此数据,上海、沈阳公司做过类似研究,构件周转次数越高,模具费用越低,目前两家公司构件周转次数普遍为60-70次,对应模具费用220-290元/m3。若采用标准化户型,将模板周转次数提高到100次,则模具费用能降低80-100元/m3。项目塔吊的型号由L*F最大的构件决定,在力臂不变的情况下,若能通过拆分构件,降低构件重量,则能优化塔吊型号,显著降低成本。

1.3 采购定价阶段

在对装配式结构成本增量已经有一定了解的情况下,可以采取有针对性的办法控制成本。

1.3.1 装配式构件成本增量分析

单纯从建安投入成本上分析,北京公司近两年装配式实施项目成本增加约在600-660元/m2左右,来源于两部分:一是预制构件成本增加;二是装配式结构安装措施费增加,两部分各占约50%。以某项目为例,分析装配式结构成本增加600-660元/m2,其中措施费增加340元/m2。

1.3.2 装配式结构构件价格构成及控制要点

预制构件的成本一般由材料费、制作费、措施费(资产类)、运费、管理费和利润、税金共六部分构成。材料费占比最大为35%,制作费、措施费、运费三项合计占比为38%,管理费、利润、税金三项占比27%。材料费主要包含分项为混凝土、钢筋、保温板及连接件、预埋件和其他材料。混凝土可以在构件厂现场拌制,且不需要运输,其价格低于现浇;钢筋由于是定尺加工,损耗较小,其价格也低于现浇,需要注意的是,钢筋、混凝土材料可抵扣增值税,应避免重复计取。

资产类措施费:主要包含两方面:一是模板摊销费、二是固定资产折旧。模具费用对构件价格影响很大,且与构件标准化程度、供货周期、供货规模及配模方式等都有很大关系。过程中应关注模具的配置方案,要求厂家上报模具配置清单、模具单价、模具摊销方式、残值等,以便合理确定模具摊销。固定资产折旧包括构件厂的厂房、设备等的固定资产折旧,需要通过竞争谈判压低。也可通过市场上厂房、机械租赁费用判断报价是否合理。

运费:运输采用专业支架,涉及到支架的摊销费用,此部分费用可通过商谈降低费用。

管理费、利润、税金:管理费、利润可通过竞争、商谈等方式降低,管理费应控制在15%以内,利润控制在5%以内。构件厂家需缴纳增值税,按增值额的17%记取,在成本造价中应计取的税金应考虑进项税额的抵扣,抵扣后的税金应在7-12%之间。

1.4税务分析

因制造业与建筑业税种不同,导致传统模式与PC模式税赋存在差异。表面来看,采用传统由总包浇筑混凝土构件,在材料供应环节,总包需支付17%的增值税,在施工环节,万科向总包支付3.4%的税费。采用装配式结构模式时,从材料供应商到构件厂再从构件厂到总包2个环节均需支付17%的增值税,施工环节,万科向总包支付3.4%的税费。在PC外墙生产过程中,主材费、辅材、模具、包装运输费可抵扣增值税

1.5 装配式结构盈亏平衡分析

装配式结构虽能带来建安成本的显性增加,但从运营角度来看也可以为我们带来直接的收益,主要分为两方面:运营效率、面积奖励。按照当前政策,高预制率的装配式结构标段可申请3%的面积奖励,但也会因此带来建安成本的增加(构件制作费、安装措施费)的增加,开盘及封顶时间滞后,降低运营效率,因此需要进行盈亏平衡分析。

分析思路如下,用3%奖励面积产生的销售收入减去装配式结构带来的成本增加,若结果大于零,则装配式结构带来正收益,若收益小于零,则装配式结构带来负收益。其中增加成本部分主要为运营效率降低带来的资金成本增加。实施装配式结构带来整个项目开盘及开工滞后。根据回款规律,申请工业化面积奖励,将导致项目开盘时间滞后,带来资金成本上升。另一方面,全体系装配式结构的实施会带来主体结构工期的增加,由于北京预售监管和封顶放款政策,装配式结构导致工期滞后,带来资金成本的增加。

2、用工分析

对比新里程二期采用装配式剪力墙结构体系与现浇结构一个施工标段的用工情况(面积相当):

| 工种 | 装配 | 现浇 | 备注 |

| 木工 | 20 | 35 | 采用装配式剪力墙结构,现浇混凝土节点大幅减少,因此木工数量减少明显。木工主要工作内容为:现浇混凝土节点支模、大模板出入模调整、局部现浇顶板脚手架搭设。 |

| 钢筋工 | 25 | 35 | 钢筋工总体用量减少,但需要增加调整钢筋的工人。 |

| 混凝土工 | 10 | 10 | 混凝土浇筑方量减少明显,但由于混凝土施工采取班组作业,因此工人数量基本持平,但作业时间减少。 |

| 脚手架工 | 5 | 10 | 装配式结构采用外挂架,直接用塔吊提升,因此脚手架工人减少。 |

| 灌浆工 | 5 | 0 | 装配式剪力墙结构有,现浇结构没有。 |

| 吊装工 | 5 | 5 | 装配式剪力墙结构吊装数量较现浇结构多,但由于塔吊数量固定,因此吊装工人持平。 |

| 合计 | 70 | 95 | 总体来看,装配式剪力墙结构用工较现浇结构用工减少接近30%。 |

3、用时分析

3.1结构工期对比

装配式剪力墙结构住宅与传统现浇结构住宅楼施工相比,在墙钢筋绑扎、墙模板安装、墙混凝土浇筑、墙模板拆除、水平模板支设、板混凝土浇筑这六个工序相同的基础上,增加了吊装预制构件、灌浆、叠合板吊装三个工序。与传统现浇结构施工组织相比较,新增的预制墙板吊装、灌浆作业及叠合板吊装增加了工期,但其他共有的工序均较传统结构时间有所缩短,总的来看,结构总工期装配式剪力墙结构体系略长于现浇结构体系。

3.2总工期对比

工业化住宅预制外墙板预留了安装外窗用的木砖,结构封顶后即可立即实现外围封闭,较传统施工外围封闭时间减少了2个月(传统住宅结构封顶后需进行窗洞剔凿修补、副框安装、防水处理、副框收口等工作,约需要1-2个月),并为室内砌筑及装饰工程的提前插入创造了条件(若冬期施工,需进行建筑外围封闭);预制外墙、预制飘窗预制完成了保温层及装饰层,使得外装修时间较传统住宅缩短3个月(外装修粘贴保温、抹抗裂砂浆等工序约需要2-3个月),减少了装饰吊篮或装饰外架的使用时间,为建筑外围工程提前插入创造了条件;预制楼梯预埋了安装栏杆用的孔洞、预制飘窗预埋了安装栏杆用的埋件、预制墙体预留了安装水电设备的管槽,减少了装饰工程中开洞、安装埋件、墙体开槽等作业时间约1个月。综上所述,虽然工业化住宅结构工期较传统住宅稍慢,但工业化住宅提前了室内装修作业进场时间、缩短了外墙装饰作业时间、提前了室外工程开始时间,按照长阳半岛工程经验,宏观工期可缩短2-3个月。

| | 装配结构 (15层) | 现浇结构 (15层) | 说明 |

| 结构工期 | 130d | 105d | 现浇结构7d/层,预制结构前五层12d/层,后十层7d/层 |

| 外装工期 | 120d | 200d | 现浇楼座:屋面1个月、附框安装收口1个月、防水1个月、保温2个月、涂料1个月、外窗安装1个月;预制楼座仅有屋面、涂料、外窗安装、打胶工序,工期节省80d |

| 内装工期 | 180d | 210d | 预制楼座点位预留准确,无点位拆改,交接时间可节约1个月。 |

| 合计工期 | 430d | 515d | 总工期缩短3个月 |

4、四节一环保

“四节一保”是指“节能、节地、节水、节材和环境保护”,在提倡绿色节能建筑的今天,对于“四节一保”的关注度日益提高。相比于传统的现浇住宅施工体系,装配式剪力墙装配式住宅施工体系在“四节一保”方面有较为显著的优势。针对这一课题,北京万科企业有限公司与清华大学合作完成了一项试验,进行了传统模式和产业化模式的对比和分析,可得到以下结论:

4.1节能

能源消耗对比

| | 现浇结构 | 装配式结构 | 节省量 | 节省率 |

| 耗电量(kwh/m2) | 7.74 | 4.46 | 3.28 | 42.38% |

| 耗柴油量(kg/m2) | 0.44 | 0.21 | 0.23 | 51.71% |

| 耗煤量(kg/m2) | 0.00 | 1.19 | -1.19 | -100.00% |

| 折合标准煤(kg/m2) | 3.66 | 2.91 | 0.75 | 20.49% |

装配式住宅在节电和节油方面较传统住宅存在较大优势。将上述三种能源消耗量换算成标准煤,可得到装配式住宅较传统住宅单位平方米节约0.75kg的标准煤,节省率达20%。具体分析如下:

4.1.1电耗

电耗差异最主要的来源为运输工程,而运输工程主要是塔吊的使用。装配式住宅在运输方面的主要优势体现为以下几点:

(1)装配式住宅多是大型构件的吊装,而在传统住宅施工过程中,往往是将钢筋、混凝土等各类材料分多次吊装;

(2)装配式住宅预制外墙采用夹心保温,不需要使用电动吊篮,因此在装修工程中用电量较小;

(3)装配式住宅模板吊装数量较少;

(4)装配式住宅现浇部分较少,因此混凝土工程中自空压机和振捣器的使用较少,所以,耗电量较小。

4.1.2油耗

油耗主要来自施工现场混凝土泵车的使用。在传统住宅中,混凝土的浇筑使用泵车进行垂直向上浇筑,要消耗大量的柴油;而对于装配式住宅,预制构件在生产过程中,并无垂直运输,到现场后使用吊车吊装,则主要消耗电能。

4.1.3煤耗

煤耗主要产生在装配式住宅建造过程中,来自预制构件蒸汽养护中的锅炉运行消耗,传统住宅采用现场自来水养护,则不存在煤的消耗。

4.2节地

装配式住宅与传统住宅施工所占用的工作面大小都是一定的,装配式住宅在节地方面主要体现在更合理的利用工作面。由于构件预制率较高,均采用吊装的安装方法,所以现场需要堆放的模板等现浇所需的材料较少,这样可以为工人提供更充足的工作空间,提高工人的工作效率。

4.3节水

水消耗对比

| | 传统住宅 | 装配式住宅 | 节省量 | 节省率 |

| 水(kg/m2) | 94.48 | 102.25 | -7.77 | -8.22% |

装配式住宅较传统住宅节约并无优势。分析原因,主要是产业化预制构件在生产过程中采用蒸汽养护,比施工现场混凝土养护消耗大。同时,装配式住宅的混凝土用量较传统住宅大,也进一步增加了装配式住宅水资源的消耗量。

4.4节材

材料消耗对比

| | 传统住宅 | 装配式住宅 | 节省量 | 节省率 |

| 钢材(kg/m2) | 52.46 | 52.01 | 0.45 | 0.86% |

| 混凝土(m3/m2) | 0.37 | 0.41 | -0.05 | -13.4% |

| 砂浆(kg/m2) | 16.20 | 2.68 | 13.52 | 83.46% |

| 木材(kg/m2) | 13.77 | 4.19 | 9.58 | 69.57% |

| 保温板(kg/m2) | 3.06 | 1.55 | 1.51 | 49.35% |

| 其他材料(kg/m2) | 8.62 | 1.43 | 7.19 | 83.41% |

在钢材、砂浆、木材、保温板及其他材料用量上,装配式住宅较传统住宅存在优势,具体分析如下:

4.4.1钢材消耗

装配式住宅较传统住宅节约优势并不明显。虽然装配式住宅在施工过程中使用的措施钢筋少于传统现浇住宅,但是,调研中发现预制构件在制作和安装过程中需要大量的预埋件、钢质模板和支撑杆件,增加了装配式住宅的钢材用量。

4.4.2混凝土消耗

装配式住宅较传统住宅节约并无优势。根据对各主要施工过程的分析,主要问题在于装配式住宅外墙采用夹心保温,根据结构设计要求,比传统住宅外墙增加了50mm的混凝土保护层,导致了装配式住宅混凝土用量较高,而在传统住宅中,外墙外保温采用砂浆保护层。

4.4.3砂浆消耗

装配式住宅比传统住宅节约80%以上。主要是因为两类住宅的外墙粘贴保温板的方式不同,装配式住宅的预制墙体采用夹心保温,保温板在预制构件厂内同结构浇筑在一起,不需要使用砂浆及粘结类材料。

4.4.4木材消耗

装配式住宅较传统住宅存在较大优势。主要是因为其预制构件在生产过程中采用周转次数高的钢模板替代木模板,同时预制叠合板在现场施工过程中也可以起到模板的作用,减少了楼板施工中木模板的需求量。

4.4.5保温板

装配式住宅较传统住宅存在较大优势。原因是目前装配式住宅的外墙夹心保温可实现与结构设计使用寿命相同,为50年,而传统住宅外墙外保温的设计使用年限只有25年。因此计算过程中,取传统住宅保温材料用量的两倍与装配式住宅保温工程量进行对比。另外,装配式住宅的外墙夹心保温采用XPS板,其设计厚度(50mm)也低于传统住宅外墙外保温EPS板的厚度(80mm),亦能在相当程度上节约保温板的用量。

4.5环境保护

装配式住宅在环境保护上的优势主要体现在两个方面:

4.5.1排放减少

由于上述的节能节材所带来的排放的减少有利环境的保护,此处不做赘述。

4.5.2施工废弃物减

施工废弃物对比

| | 传统住宅 | 装配式住宅 | 节省量 | 节省率 |

| 混凝土(kg/m2) | 13.69 | 10.28 | 3.41 | 24.91% |

| 保温板(kg/m2) | 0.31 | 0.14 | 0.17 | 54.84% |

| 砂浆(kg/m2) | 0.16 | 0.03 | 0.13 | 83.33% |

在三种废弃物数量方面,装配式住宅均较传统住宅存在较大优势。具体分析如下:

(1)混凝土废弃

由于预制构件厂在构件生产过程中控制严谨、管理规范,混凝土的损耗量很小,因此装配式住宅的混凝土废弃量低于传统住宅。

(2)砂浆废弃

砂浆废弃主要来自施工现场的外墙外保温施工,由于施工操作面的特殊性和工人的技术水平差异等因素导致传统住宅砂浆废弃量较大。而装配式住宅的外墙则是在构件厂整体成型,废弃量显著降低。

(3)保温材料废弃

由于材料保护不到位、竖向施工操作面复杂以及工人的操作水平和环保意识较低,传统住宅在现场施工过程中保温板的废弃量较大。因此提高产业化率可以减少外保温工程量可减少此类废弃物的产生。

六、工程实例

1、新里程

本项目包含8幢高层住宅楼(21-1#-8#楼)、一座整体地下车库(21-C),三幢配套建筑(21-PT1#-3#楼),总建筑面积104566平米。其中有6幢住宅楼是装配式住宅,是装配整体式结构,分别是21-1、2、4、5、7、8#住宅楼。本项目的装配式住宅楼大量采用预制构件,预制的构件包括:楼梯、梯梁、平台板、叠合板、阳台、外墙、内墙、女儿墙,装配化率达到了65%。该项目目前正在装修施工阶段。

2、金域缇香

金域缇香项目位于北京市房山区长阳镇高佃二村,包含14幢高层住宅楼(1#-14#楼)、一座整体地下车库,五幢配套建筑(甲1#-甲5#楼),总建筑面积182886.8平米。在这其中,有3幢住宅楼是装配式住宅,是装配整体式结构,分别是7、8、9#住宅楼,工业化楼建筑面积为29354平米,其中7#楼采取隔震技术,是国内首个采用隔震技术的住宅。本项目的装配式住宅楼按照“建筑设计标准化、部品生产工厂化、现场施工装配化、物流配送专业化”的原则进行设计和建造,设计应用了保温复合外墙、预制内墙、预制楼梯、叠合楼板、阳台板、空调板等预制构配件和功能性部品,并做到装修一次到位。本工程7#楼的装配化率达到了65%。该项目目前正在结构施工阶段,预计8月份结构封顶。

3、长阳半岛5#地07、08地块

长阳半岛装配式住宅位于北京市房山区长阳镇5号地07、08地块,共计12栋住宅楼,地上建筑面积91828㎡,总户数877户。全部为精装修住宅。本项目采用装配整体式剪力墙结构。预制构件总数为20282块。地上结构混凝土预制率达到50%。长阳半岛装配式住宅是北京万科2014年在建面积最大的装配式剪力墙结构项目。该项目目前正在结构施工阶段,预计8月底结构封顶。

4、回龙观019地块2#楼

回龙观金域国际产业化项目位于北京市昌平区回龙观镇原回龙观村,G6高速公路进京方向回龙观入口西侧,隶属于昌平区回龙观019地块住宅及商业金融项目,栋号为019-2#楼。地上27层,地下2层。地上结构层高2.9m,建筑总高80m左右,迄今为止是北京地区最高的产业化项目。019-2#楼从地上7层开始使用预制墙体。构件总数约1250块,除了电梯厅核心筒部分为现浇剪力墙结构及少量墙体外,其他主体结构均采用预制构件的结构形式。该项目目前正在结构施工阶段,预计2014年底结构封顶。